文/新战略机器人全媒体记者 潘凤仪

背景直击:国内RV求远大于供

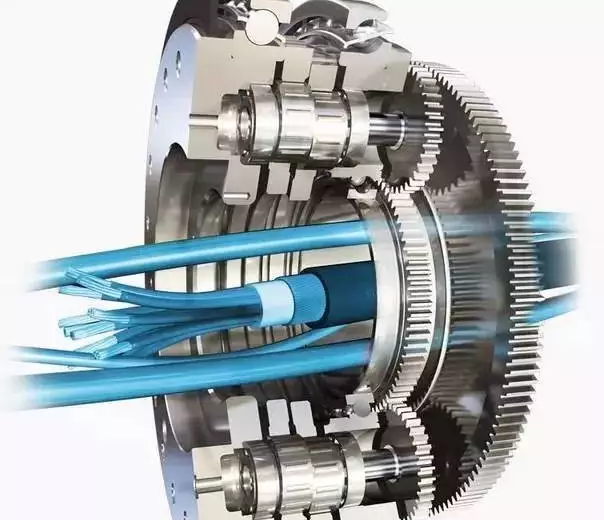

减速器最早是德国人劳伦兹勃朗提出的一种少齿行星传动机构,也被称为摆线针轮行星齿轮传动。而RV传动是由传统的摆线行星传动发展而来,具有结构紧凑、寿命长、重量轻、传动比大,振动小,体积小的优点。工业机器人通常要执行重复的动作,以完成相同的工序;为了保证工业机器人在运行期间能够可靠地完成工序任务以及工艺质量,这对工业机器人的定位精度和重复定位精度要求特别的高,由此一来RV减速器满足了机器人高精准运作的要求,自然成为了机器人所有核心零部件中最关键的部分。

据了解,工业机器人第一关节到第四关节通常使用RV减速器,轻载机器人第五关节和第六关节可以使用谐波减速器,而重载机器人则全部需要RV减速器。相关数据显示,1台工业机器人平均需要4.5个RV减速器,销量20万台机器人,则需要90万台RV减速器。而且RV减速器作为工业机器人的核心部件,占工业机器人成本的比重高达30%以上。由此可见,RV减速器市场的重要性不言而喻。

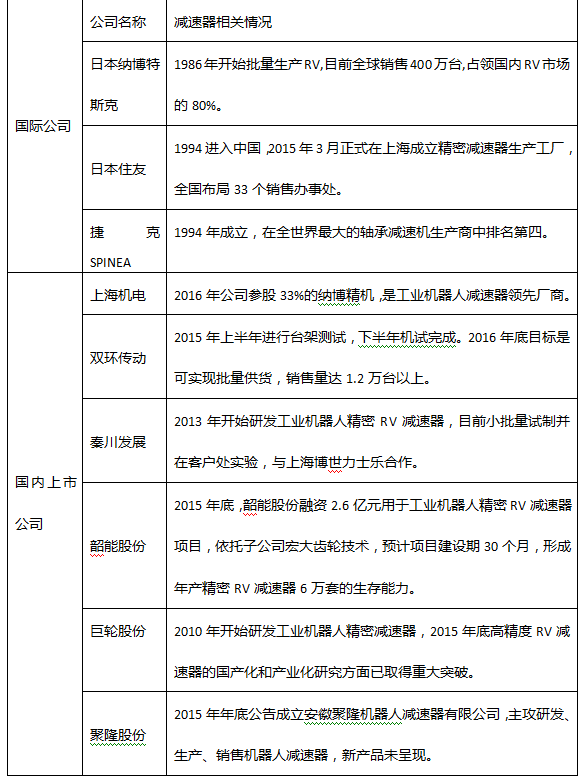

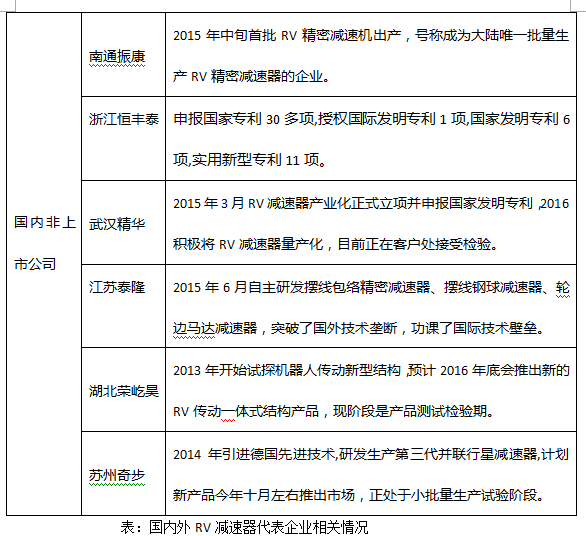

目前中国市场的RV减速器基本被进口品牌所垄断,这是制约我国工业机器人发展的关键因素之一。根据新战略机器人产业研究所数据表明,我国涉及RV减速器的相关企业数量不下30家,但真正有产品面试的仅有10余家,其中做到批量化生产的更加屈指可数。面对这种国内需求远远大于国内供求的现状,我们有必要来浅析一下国内发展精密RV减速器需要面对哪些投资风险。

剪不断,理还乱-----工艺精准度难度高

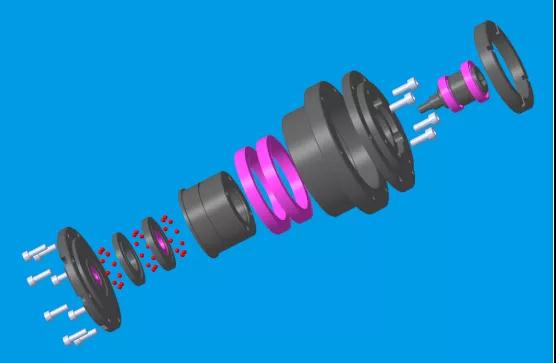

RV减速器是在摆线针轮行星传动的基础上发展而来的的一种新型传动。目前在工业机器人机械手转臂、旋转轴上占有主导地位。基于RV减速器的高刚度,高回转精度,重载工业机器人的关节都采用RV减速器。从RV减速器产品的结构剖析其主要分为两级:第一级为渐开线圆柱齿轮行星传动机构和第二级摆线针轮行星传动机构;第二级摆线针轮传动主要构件包括转臂曲柄、摆线轮、针齿壳。今天我们先来了解一下核心零构件中目前工艺上的痛点。

一.摆线针轮钢材加工困难

摆线轮零件的材料是轴承钢GCr15,尺寸精度、形位公差达到5-6级的高精度,粗糙值数值要求低于Ra0.8或者Ra0.4;摆线齿廓曲线要求修形精准,齿廓周节公差0.03mm,周节累计公差0.075mm;为了保证摆线轮齿廓的强度、硬度要求,齿部需要猝火热处理,硬度为HRC60-64。摆线轮零件的加工目前仍需要更长时间去对其结构原理、运动学分析、材料、强度、制造工艺以及应用特点展开更为全面的实验分析研究,这需要更长一段时间去追上国内外的技术差距。

二、轴承受重过大,磨损增大

轴承受压图

不止技术压制,专利也掣手掣脚

众所周知减速器的研发技术属于高智能的科技应用领域,专利对于国内的减速器发展来讲至关重要,专利受制于外,好比被外邦绑手绑脚,发展受限。

目前RV减速器领域领头企业莫过于日本纳博特斯克。纳博特斯克1980年代就取得了精密摆线针轮RV减速机专利,并于1986年开始批量生产。由此看来针对减速器,国外是很早就有了技术占领的战略决策,其专利保护意识剧强。根据全球专利申请量来看,日本籍申请人最多,除了在本国大量申请专利外,还在美国、欧洲、中国大量申请专利,并保持了每年一定数量的的申请量,这不得不影响我们国内自己的研发进程。研发时间上我们可能输在起跑线上,但是专利保护的意识我国必须需要高度重视起来,这也是我们摆脱“受制于人”这种困局的重要出路之一。

市场竞争旋涡巨大,国产品牌认知度低

据悉日本纳博特斯克的精密减速机RV累计已向全球销售400 万台,全球市场占有率稳居60%,持续保持世界第一。作为工业机器人最为重要的市场,纳博特斯克在中国的布局分外明显。

2010年在上海成立纳博特斯克传动设备贸易有限公司;2013年跟上海机电合资成立上海成立纳博特斯克传动设备有限公司;2015年在常州建立减速机制造工厂,2016年开始投产,规划年产能20万台。如此清晰的计划部署,市场份额不断被抢占,我们是不是还能继续站在原地,思前顾后?

当前,国内工业机器人市场还存在着对国产品牌不信任的意识。这种不信任不能责怪国产企业不给本土企业试错的机会,而是诸多原因造成的。一方面,国外的RV减速器的确在性能上有着明显的优势,无论是机器人本体企业还是终端应用企业都有着自我优化和自我利益保护的意识,因此选择可靠的产品是当前形势所需。其次,国产RV减速器尚需要经历较长一段时间的历练,但这种完善的过程只有在试运行的基础上完成。最后,随着国内减速器的价格竞争也逐渐凸显,追求价格而非性能的产业怪病也将蔓延到RV减速器行业,这势必影响国产RV减速器的市场化进程。

目前中国的机器人产业正式开始跨入全面普及阶段,已经由鼓励量的增长往质的飞越过度,未来2-3年内不可避免的经历一番整合和洗牌,这对于国内缺乏核心技术的企业来讲更是忧愁。面对内忧外患的市场竞争,我们该如何力争上游,免受淹没?

成本控制不力,脱困尚需时日

一台工业机器人的成本结构大致如:本体22%,伺服系统25%、减速器38%、控制系统10%以及其他5%,其中减速器所占据的成本比例最大。例如纳博特斯克售出一款RV80E款型减速器大概需要1万左右(小批量情况下单价),与国内其他产品相比较价差并非太过明显。上海纳博特斯克传动设备有限公司董事/副总经理杨军对新战略机器人全媒体记者表示,“减速器的价格与销售数量有着重要关系。近年来,随着中国机器人市场的发展及策略调整,纳博特斯克的减速机在日本本土和中国的销售价格差距已经明显压缩,大约在1.5—2倍左右。”

显然,国内减速器采购价并不占有绝对优势,而在机器性能对比差距较为凸显的情况下,减速器的成本控制已然成为考验国内减速器制造商的一大难题。

综上,面对工艺技术的难点以及专利申请、成本控制、市场竞争等等都是现在我国RV发展存在的困境,未来我国RV减速器的发展又将呈现怎样的发展,我们翘首以盼。