就在2个多月前,东风标致刚刚在北京发布了由“产品向上”、“技术向上”、“体验向上”三个核心模块组成的“升蓝向上”品牌计划。包括五年推出18款新车型、全面应用新一代设计风格以及陆续搭载ADAS智能驾驶辅助系统在内的一系列具体举措。

而在仅仅3个月之后,即将在今年下半年上市的3款新车——全新3008,全新308,4008已经厉兵秣马在上市途中。其中,最为值得关注的就是即将在神龙第四工厂,也就是成都工厂下线的东风标致4008,这款东风标致截至目前尺寸最大,也是最强实力的SUV。

由于保密协议限制,这款新车目前很多信息还不能透露,比如这款车的设计足够新潮,ADAS功能足够强大,尺寸空间足够大,座舱足够惊艳,车内那块大屏幕更是足够炫等等,不过,通过对生产这款全新SUV的工厂,也就是神龙成都工厂的了解和转述,多少也能增加一些人们对这款全新法系SUV的了解和期待。

车间里机器人说了算

神龙成都工厂的冲压焊装车间里,给人的第一印象就是人少,非常少。

整个成都工厂设计年产能可达到30万辆,平均每一分钟就可以生产一台车。其中,冲压车间拥有数条高速机械冲压生产线,设计最高节拍可达为15次/分钟,即每分钟最多可生产15个零件。且采用高效能模具设计方案,采用联合安装(一模四件),单车压机冲次数减少16%。同时,整条冲压生产线的工人人数也仅需要4-5人,比以前减少了3/4。

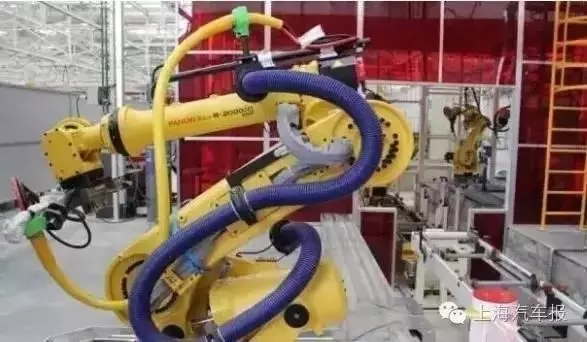

而成都工厂的焊装车间更是配备了435台机器人,几乎是车间内一线操作工人数量的4倍。而传统焊装车间的工人数量,则是这里的10倍还要多。如此大规模地采用机器人作业,在神龙工厂中还是首例。

焊装车间可实现100%焊接自动化操作,是名副其实的机器人车间。同时还在车身等关键部位采用了6000W大功率激光焊接技术,焊接速度高达7m/min。

值得关注的是,焊装车间内还有一台世界上最大,国内唯一的直径10.5米超大型六面体转台,通过这一装备,可在一条生产线上生产6种车型。同时,焊装车间首次使用自动拍照识别系统,实现高节拍、高自动化。

神龙成都工厂的涂装车间采用绿色前处理技术,可节约能耗70%、残渣减少90%以上、同时杜绝了重金属排放。同时采用免中涂烘烤工序,能耗可进一步减低15%,并使用,紧凑型水性漆,降低VOC排放。此外,涂装车间也是机器人的天下,共配备68台喷涂机器人,车身内外表面实现全自动喷涂。

东风标致开拓西部市场的前进基地

从企业相关人士的介绍中可知,成都工厂引入了PSA最新研发的EMP2平台,该平台技术是PSA最新研发的高效模块化平台,具有“产品延展性更好,动力匹配更加丰富,技术装备更加完善,零件通用性更高”等显著优势。在EMP2平台上,可以衍生出不同级别、尺寸、配置的乘用车乃至商用车产品。未来,东风标致,东风雪铁龙以及东风都将有新车在成都工厂生产。

另据了解,成都工厂生产车型将以SUV和MPV为主,同时,这里也将成为神龙汽车,尤其是东风标致开拓西部市场的前进基地。此前就有报道称,这里生产的新车很有可能向东南亚出口。而从东风标致接下来一系列的市场动作来看,比如即将在重庆上市的全新3008,即将在成都车展期间亮相的4008,以及会在西安上市的全新308,这些重磅市场活动几乎全部都集中在西部核心重点城市。这一点,也直白地反映了东风标致对于开拓西部市场的决心。