顺应《中国制造2025》中关于智能制造的号召,传统制造型企业正在加快推进生产与管理等环节的智能化升级。海康威视是以视频为核心的物联网解决方案和数据运营服务提供商,连续五年蝉联全球视频监控企业第一位。2014年,公司营业收入达172亿,同比增长60%。在订单快速增长和努力实现“千亿海康” 目标的背景下,2014年6月海康威视正式启动安防产业基地建设项目,并于2015年竣工。

为提高仓储效率和订单处理能力,新基地引进了智能仓储及厂内物流解决方案,共投入使用智能移动机器人近800台,覆盖总面积达12万平方米。项目由杭州海康机器人技术有限公司提供并实施,方案涵盖仓库、库间和产线等生产及仓储模块,实时管理超8万条SKU,累计管理物料30万条。

图:货到人

海康威视在实现智能制造的过程中,仓储物流环节与生产环节同样面临着智能化升级改造的难题。海康威视安防产业基地一期占地面积约370亩,建筑面积约26万平方米,共有4个原材料库、1个半成品、2个成品库和6个工厂车间。车间内部面积大,各车间之间距离远,且生产过程中的物料以及成品种类多、重量大,跨多楼层作业都增加了仓储作业的难度和强度。同时,物料出入库频次高、业务流程复杂也增加了物料出/入库及配送工作的管理难度。

项目视频观赏

以“货到人”为核心设计理念的智能仓储解决方案成功解决了传统仓储基地人工作业强度高、业务繁杂等痛点,操作员只需在操作台便可完成货物拣选、上下架及其他仓储工作,减少了大量行走时间和劳动强度,保证了产线生产/仓储业务的安全性、准确性和时效性。该方案同时降低了对工作人员的能力要求,无需安排有多年仓储经验的员工,5min内新员工即可上岗。

智能仓储管理系统(iWMS)的兼容性极高,可与上层业务系统对接,集成度高,使原本离散的工作方式得以信息化、流程化,提升了信息交互效率,保障生产的有序进行。在基地SKU种类繁杂和出入库频次高的挑战下,iWMS能对仓库储位进行冷热度分析,并配合机器人调度系统(RCS)调动多台机器人实现物料的高效搬运,大幅提升仓储作业的效率。

此外,该智能仓储机器人系统的扩展性强,可接入搬运、分拣等其他内物流机器人,实现全工厂整体自动化物流。打破“物流孤岛”,打通原材料仓库与产线、产线之间、线尾到成品仓库等关键的物流节点,形成一个完整的基于机器人的智慧内物流方案。这是有突破意义的。

图:跨楼层接驳

该系统在海康威视桐庐生产基地应用以来,能够满足基地日产值亿元的仓储及内物流需求。与传统人工库操作相比,使用海康威视智能仓储机器人系统,成品库节约人力约58%,工作效率提升84%,在节约生产成本的同时,大大地提高了生产效率。

图:机器人自主充电

项目共有近800台智能机器人投入使用,这是国内目前同类机器人应用数量最多、规模最大的智能仓储案例。在生产过程中,智能仓储机器人代替人工完成收货、分拣、搬运、入库、出库等物流作业,大大提高了仓储管理效率,为整个制造行业实现仓储物流的自动化、信息化、智能化做出表率。

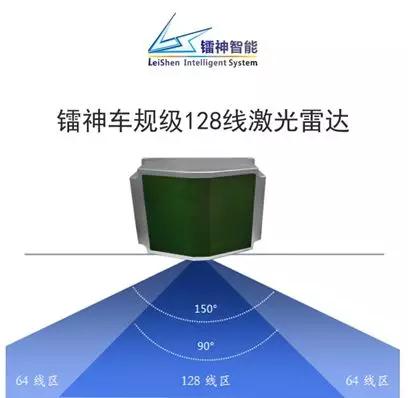

智能仓储机器人采用视觉导航 + 惯性导航技术,定位精度达到毫米级,两轮差速驱动,运行速度能达到 1.0 米每秒,最大负重能达到 1000 公斤(也可定制更大负载额的机器人)。另外,其还采用激光、红外、超声、碰撞条等多种防护方式,具备自主避让功能;在动力方面,机器人配备大容量磷酸铁锂电池,循环寿命长。

机器人调度系统(RCS)负责控制范围内全部机器人的任务分配、调度及运行维护。RCS 建立移动机器人的世界模型,将仓储地图转换成机器人能够识别的模型数据,采用多种先进算法,实现任务的最优分配、路径的最优规划。另外其还有安排AGV进行自主充电、路径二次规划等功能,使系统能充分发挥其最佳的工作效能;RCS 可以监控机器人的运行状态,当机器人内部出现故障,系统将会自动生成预警信息及相应的处理意见,一并发送给运维人员,真正做到智能运维、实时反馈。

智能仓储管理系统(iWMS)支持包括采购入库、生产入库、生产领料、成品出库等各项仓储业务需求,其作为上层的仓储业务管理系统,iWMS集成了多种仓储优化技术,实现仓库储位的冷热度分析,支持实时调整货架位置;根据货物存储情况,自动推荐货架整理,有效提升仓储空间利用率系统。通过对大数据的分析研究,iWMS还可挖掘货物之间的相关联系,并制定相应的入库策略,以提高出库效率;另外它支持与企业 ERP 系统全功能对接,还可与视频监控互联互通,实时查看现场工作动态,实现仓储可视化。