1、 项目基本描述

本项目是某轮胎集团联合国内外知名设备供应商打造的一条示范性、标杆性自动化生产线。本项目共有AGV40台,AGV系统与WMS系统、MES系统、成型机、EMS系统无缝对接,共同实现了整个轮胎生产从原料到成品的物流全自动化、信息化。本项目中,AGV系统在完全取代传统的人工查找、搬运物料的同时,也提高了搬运效率,提高了物料供给的时效性,保证了生产节拍,很大程度上提高了生产效率。除此之外,AGV系统也实现了各个系统之间的信息衔接,与MES系统、WMS系统共同完成了从原材料到成品的信息流转与质量把控,在提高了生产效率的同时也提高了产品合格率与产品品质。

本项目物流量大、AGV数量多、物料品类多增加了路线规划与交通管理的难度;涉及与胶料输送栈道、立体库、成型机等设备对接,因此对多车定位精度与重复定位精度要求很高;为保证生产设备可达到最大生产效率,对物料供给的时效性要求很高,需要对任务分配与执行流程合理优化;由于轮胎行业特性,需要365×24小时不间断生产,因此对设备的稳定性、可靠性、异常处理能力要求很高。

创新性1:针对轮胎行业的生产特性对整体项目进行规划与布局,利用合理的分流与交通管理使整个生产流程有序进行。

创新性2:与成型机联合开发转台自动上料机构,实现了物料搬运的全自动化。

创新性3:针对现场布局,与WMS系统共同开发出入库逻辑,共同实现了出入库效率最大化。

创新性4:将叉车原有手柄保留,方便运行时维护与应急时使用。

创新性5:采用自主研发中文控制屏,可直观显示AGV状态与故障信息,方便维护人员判断故障与异常。

1)节约了人力成本,由于轮胎行业24小时生产,AGV系统减少了3个班次的搬运员工。

2)提升了生产效率,通过合理的分配与调度策略,保证了物料供给的时效性,完全匹配了生产设备的生产节拍,解决了传统方式因物流瓶颈造成的产能浪费。

3)降低失误率,由于传统方式采用人工寻找与搬运物料,不可避免出现失误,造成废品率居高不下,AGV系统的上线运行,大大避免了上述现象的发生,提高产品合格率。

4)减少原材料因过期造成的浪费,传统方式人工按照标签纸信息寻找物料,无法保证原料与半成品的先产先用,导致部分产品因过期而造成浪费。

5)AGV系统衔接各个环节的物流信息化,以便MES系统进行合理排产,避免效率浪费,降低生产中间环节库存,减少半成品存放空间。

5、行业影响力

随着国内轮胎制造行业的快速增长,以及部分低端轮胎产品存在结构性产能过剩,国家已陆续出台相关产业政策推动产业整合与技术升级,以提高我国轮胎制造行业的整体竞争力。在此背景下,本项目作为第一个在国内轮胎行业实现物流全自动化的案例,在行业内有很大的影响力与示范意义。并且该厂作为全国最大的综合性供产销研一体化轮胎企业,在行业内影响力巨大,经常有轮胎制造行业及其上下游企业前来参观学习,不但为我公司后续带来很多项目与合作意向,也为轮胎制造行业的产业整合与技术升级指明了发展方向。

6、项目所用技术或产品特色

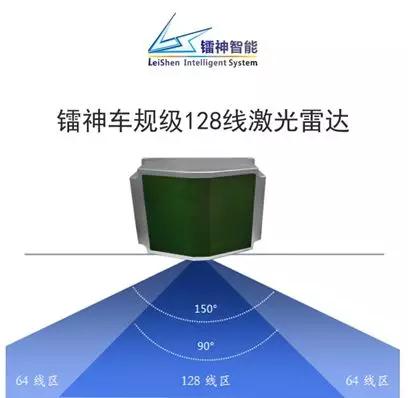

本项目依靠成熟的路线规划与交通管理算法以及多系统间的无缝对接,实现了使用方路线复杂、物流量大的需求,并且保证了物料配送的时效性,使物料搬运不再是产能瓶颈,保障设备可以达到最大产能。在定位精度方面,成熟稳定的激光定位导航算法保证了多车重复定位精度达到±5mm。除此之外,我公司丰富的开发与应用经验也保证了整体方案最优、工艺流程最优、质量把控最优,最终保障了现场365*24小时生产稳定、顺利运行。