装备制造业是国民经济的重要支柱产业,但产业大而不强导致我国许多企业面临转型升级,提高生产环节物流系统的自动化水平对企业提高生产效率、降低成本、提高产品质量和管理水平起着显著的作用,也是《国家重点扶持的高新技术领域》中的第八大类—高新技术改造传统产业的扶持项目。2015年3月5日,李克强总理在全国两会上作《政府工作报告》时首次提出“中国制造2025”的宏大计划,全面提升中国制造业发展质量和水平,实现制造业转型升级;

近年来,自动导引车(AGV)的使用成为装备制造业生产环节物流方案中的亮点,对提高企业生产效率、降低成本、提高产品质量和管理水平起到了一定的作用,但由于其运动灵活性不够,效率较低、复杂环境中作业困难,在很多场合的应用受到了限制。因此本文将推荐一款可以沿平面内360°任意方向精确运动的移动机器人—基于麦克纳姆轮的全方位式移动AGV,可以替代传统AGV小车,拥有更灵活、更高效的应用价值。

一、麦克纳姆轮简介

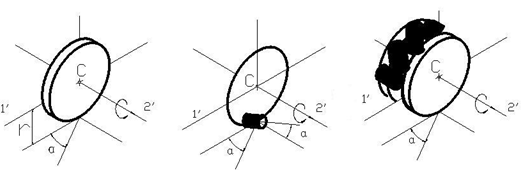

图1 麦克纳姆轮结构图

麦克纳姆轮,最早由瑞典人Bengt Ilon于1973年发明,是一种结构特殊的全向轮。麦克纳姆轮外形像一个斜齿轮,轮齿是能够转动的鼓形辊子,辊子的轴线与轮的轴线成α角度。辊子有三个自由度,在绕自身转动的同时又能绕车轴转动,还能绕辊子与地面接触点的转动。这使得轮体本身也具备了三个自由度:绕轮轴的转动和沿辊子轴线垂线方向的平动及绕辊子与地面的接触点转动。这样,驱动轮在一个方向上具有主动驱动能力的同时,另外一个方向也具有自由移动的运动特性。轮子的圆周不是由普通轮胎组成,而是分布了许多小辊子,这些辊子的外廓线与轮子的理论圆周相重合,并且辊子能自由旋转。当电机驱动车轮旋转时,车轮以普通方式沿着垂直于驱动轴的方向前进,同时车轮周边的辊子沿着其各自的轴线自由旋转。根据小辊子的偏向分为左旋麦克纳姆轮和右旋麦克纳姆轮。相比于万向轮,麦克纳姆轮具有灵活、精确、高效的特点,是一种可以控制的万向轮。

图2 麦克纳姆轮实物图

二、麦克纳姆轮全方位移动平台

麦克纳姆轮的使用通常采用四个一组,其布置如下图所示:

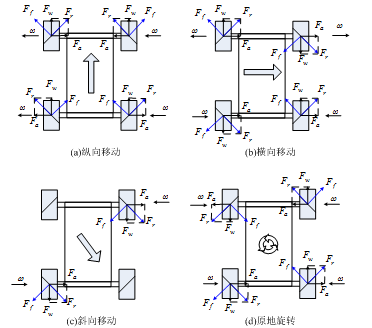

图2 麦克纳姆轮AGV全向移动原理

四个麦克纳姆轮独立驱动,通过对四个麦克纳姆轮转速和转向的精确控制来实现搬运车的全向移动,包括前后直行、左右横移、零半径原地旋转、指定半径转弯、任意方向直线移动等。其最大优点在于其卓越的运动灵活性,能够实现真正意义上的全向移动,且不同运动方式之间的转换迅速,非常适用于物料、零件、货物的搬运工作,尤其是在运动空间要求较高(空间狭窄或者运动轨迹复杂)的场合具有出色的表现,如空间拥挤的仓库、大型零部件的转运,工件运输到位后的精确调整等。麦克纳姆轮在地面上转动时,其与地面的摩擦力方向和车轮转动方向不重合而是有一个夹角。四个麦克纳姆轮摩擦力的组合力为AGV提供驱动力。其全向移动原理如图2所示:

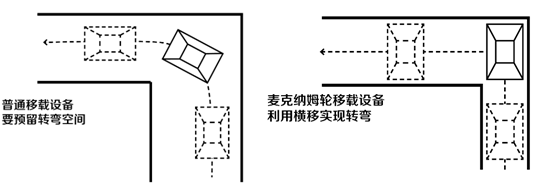

相比于普通的移动机器人,麦克纳姆轮式全方位移动AGV有着其独特的灵活运动优势,解决了两大难题:

狭小空间内的灵活穿梭

解决诸如S弯、直角弯等普通移动机器人“忘而却步”的通过性问题、利用横移才能通过的理论死角,不受空间、环境的约束;

图4 普通小车直角转弯 图5 全方位移动小车直角转弯

平面内任意方向的快速精确定位

解决“最后一米”的移动问题,使得原本在装配、加工、运输过程中需花费数十个小时完成的精确对位问题,轻松地利用一个动作瞬间完成。

传统形式的AGV车轮通常采用聚氨酯轮,通过两轮差动原理实现转向功能,能够实现前、后、转弯等运动功能,目前广泛应用于汽车、电子、物流等行业。麦克纳姆轮AGV与传统AGV相比各有优缺点:麦克纳姆轮AGV运动灵活,微调能力高,运行占用空间小,但是成本相对较高,结构形式相对复杂,对控制、制造、地面等的要求较高,适用于空间狭小,定位精度要求较高、工件姿态快速调整的场合,传统AGV结构简单成本较低,但是其运动灵活性差,在空间受限的场合无法使用,难以实现工件微小姿态的调整。适用于空间较大、工件到位后对位置姿态等要求不高的场合。两者对比如下:

表1 传统AGV和麦克纳姆轮AGV对比

项目 | 传统AGV | 麦克纳姆轮AGV |

驱动轮形式 | 通常采用聚氨酯轮 | 麦克纳姆轮 |

驱动轮数量 | 2个 | 4个 |

驱动组件数量 | 2组 | 4组 |

运动方向 | 前进、后退、转弯 | 前进、后退、左右横移、零半径转弯、任意方向斜行等 |

占用空间 | 大 | 小 |

运动灵活性 | 低 | 高 |

微调能力 | 低 | 高 |

成本 | 低 | 较高 |

控制系统 | 简单 | 复杂 |

结构形式 | 简单 | 复杂 |

制造要求 | 一般 | 较高 |

对地面环境的要求 | 较高 | 高 |

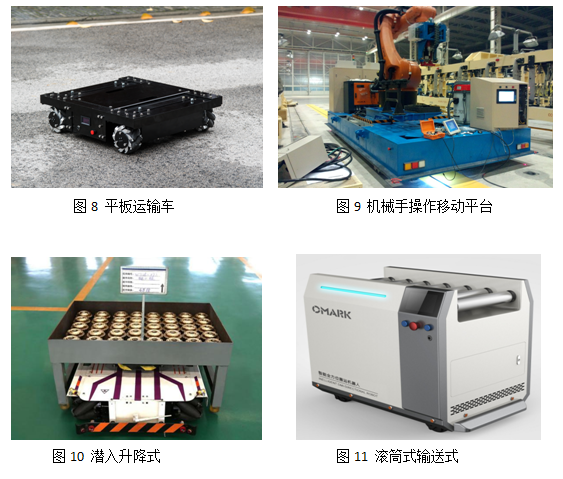

根据应用场景和功能的不同,麦克纳姆轮全方位移动AGV小车可分为几种类型:

基本型AGV:可作为通用移动底盘,俗称“平板车”,可将搬运的货物直接放在平台上进行输送,也可在底盘上进行改造,配套移载设备;

升降型AGV:升降平台或叉车结构形式,用于货架运输、高空作业,解决“最后一米”问题,快速对准;

滚筒型AGV:在基本型AGV的基础上,加装滚筒或输送带,可直接与生产车间流水线对接,代替人工完成上、下料的串联工作;

操作型AGV:利用移动式的AGV与机械臂组合应用,完成诸如焊接、抓取、钻孔等生产动作,减少了同种操作设备的数量,增加了运动灵活性。

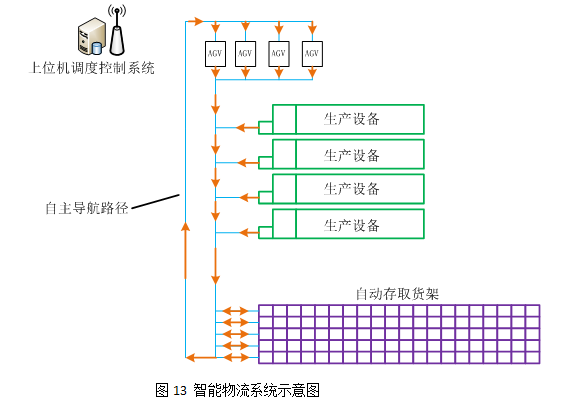

三、基于全方位移动平台的智能物流系统

目前,国内大部分汽车、电器等制造装配生产线中单机自动化已接近国际先进水平,但设备、工序间的串联,如物料转运、上下料等操作仍然依靠大量的人力解决。而以多台麦克纳姆轮式AGV组成的全自动无人化运输物流系统可节省20%空间,提高30%的运行效率,是“工业4.0”中智能物流环节的核心技术,是实现各生产环节的无缝对接、工序与工序之间的串联衔接、原料与成品的物流输送与管理,减少人工重复劳动和出错率,提高生产效率,对实现规范化生产过程管理起到重要作用,为早日实现“中国制造2025”的目标奠定基础。

全自动无人物流系统是利用多台麦克纳姆轮全方位移动AGV进行群控和调度,一方面结合MES(制造执行系统)和WPS(仓库管理系统)数据共享,为某一个具体的物流任务,提供最优的AGV派送解决方案;另一方面,与自动化设备完美对接,起到设备、工序之间紧密串联的作用,主要组成部分:

1)后台管理系统与数据库服务器

与MES(制造执行系统)、WMS(仓库管理系统)进行数据交换,管理、监控所有AGV小车的运行状态和相关参数,实时做出AGV调度决策,是整个系统的“大脑”;

2)工业以太网数据传输架构

数据传输、共享的硬件保障,根据实际场地环境选择相应的网络设备,覆盖全车间并支持大数据交换;

3)全方位移动AGV小车

基于麦克纳姆轮的全方位移动AGV搬运车,通过无线信号与系统通信,接受调用命令并反馈位置信息,自主导航到达指定地点,行进过程中可自主避障,确保安全。

4) 呼叫基站

任务的产生信号,由具体工位的操作人员直接呼叫,或结合生产现场监控系统自动判断;

5)路径识别线

AGV小车的自动导引轨迹,实现AGV小车的自主导航

6)定位地标

AGV小车在岔路选择、目标点定位的判断依据;

图12 麦克纳姆轮AGV物料输送与存储系统示意图

系统工作流程大致如下:

(1)上位机系统通过无线局域网和AGV、生产设备、自动存储货架等进行通讯;

(2)生产设备输出端发送输送请求给上位机系统,上位机经过处理后发送调度命令给AGV,派遣合适的AGV去取货;

(3)AGV自主导航至取货点,AGV和生产设备物料输出端对接,完成自动接货后将货物送到自动物料暂存台架相应入库位置;

(4)AGV和自动存取货架入库位对接,将货物自动输送入库,自动存取货架自动将货物输送到空位。

(5)AGV回到初始位置,自主或人工进行充电,并等待下一条命令,动作依次循环。

图13 智能物流系统示意图