不到一个月,雷柏科技公司刚买的75台机器人就全部坏掉了。

“所有马达都用坏了。”项目负责人、副总经理邓邱伟非常恼火,这批橘黄色的小机器人总价有200多万元,在2010年,雷柏是珠三角第一个这样大批量上机器人生产线的企业,一夜之间成为ABB这款机器人在全球的最大客户,没想到这么快就用出了问题。更关键的是,邓邱伟觉得是自己理亏。

“IRB120本来是焊汽车用的,正常一天焊上几百台就不得了了,而且动作速度很慢,焊枪吱吱几个位置点下来就结束了。但我们买来是做键盘鼠标的,机器人手臂运动的频率远远高过焊汽车。”

邓邱伟列了个算式:如果装鼠标,同时有60个按键、100个PCB板、100个开关,并且要做二次加工的动作,机器人的重复精度就相当于60×100×100×2,每班有1600只鼠标,每天要装两个班,就会变成3200乘以此前100多万次的重复精度。“整个机器人一直在不停地加速减速,每一个动作设计得都非常快,其实ABB的规格说明书里写得很清楚,比如机器人每天的最大行程,在一定范围内最大承重是多少公斤,我们全部是放在极限位置去跑的。这么搞了一个月,马达自然就全烧坏了。”

这是各大机器人厂商从未遇到过的问题。很长时间以来,国内的进口机器人绝大多数都用在了汽车产业,在珠三角消费电子领域,密集的人工还是最实际的操作方式,市场上缺乏配套的高精度、高频率运作的小型机器人,而且只是出于节省人力的角度来计算,大规模引进并改装机器人,投资回报的周期其实相当长,对绝大多数中小企业来说性价比都太低了。

邓邱伟现在回忆,2010年的这次大规模引用机器人其实也很冒进。此前他一直在厂里负责非标准自动化项目,用气缸、马达等设备自己研发、组合成自动生产线。在2007年前后这还是一种先进的研究生产模式,但随着科技产品更新速度加快,一条鼠标生产线可能刚刚用了不到一年就变成了垃圾。而且自家研发的生产线因为不标准,维修率很高,磨损也大,一条日产六七千的键盘生产线到了第三年,也许日产出就只能达到四五千了。

“我们当时已经在自动化上走这么远了,不可能再折回原来的人工方法上去。”邓邱伟当时的解决办法是用国外的机器人试试。“大公司出产的运动件,天生的故障率、精度、重复精度,都远在我们之前做的那些生产线之上。我们把大厂商的机器人本体引进过来,当作一个操作的身体,我们自己设计它的手和脑袋,适应不同产品的需要。一旦产线有变化,我们只有30%的部分需要换件,跟过去整条线作废相比节省得多。”

马达烧坏是这种尝试的副产品,ABB惊讶于雷柏的用法,但依然上门更换了所有马达,邓邱伟随后给ABB陆续提了五六十个建议,常年侧重于汽车产业的老牌机器人公司也是头一次吸取到这种经验。“现在再跟ABB合作,他们送过来的机器人跟2010年那一批完全不一样,不过第一批他们相当于也没赚到钱——六轴的马达全部换掉,还是75个!”

雷柏的组装思路最后证明是可行的。现在,橘黄色的机器人分布在各个生产线上,根据不同生产线的需要灵活地高低旋转,机器人可以360度吸取电路板放到对应的流水线上,或者以百分之百的准确度在极小的塑料槽里放入元器件。在键盘的制作车间里,零散的元件被机器人组合在一起,顺着流水线进入组装装置,再出来就是一副按键完整的台式机键盘,而普通工厂需要有50个人为上盖安装键帽,再有50个人安装下盖,现在雷柏只需要有一两个人来监控机器就够了。

车间里机器人和工人各占据了半壁空间,在一些环节中,机器人的动作甚至有一种意外的工业美感:一个流程需要给塑胶键贴上极小的“On/Off”标签,过去必须用手小的女工,瞄准了用指尖去粘,而且极易贴歪。现在是两台机器人一起合作,左侧机器人悬在半空,右侧的机械手拈起配件,轻轻地与对方在空中一碰,节奏看起来就像两台机器人在试探地接吻,雷柏干脆把这个程序直接命名为“Kiss”。

雷柏的机器人应用适应了中等企业的具体需求,邓邱伟认为自己跟富士康等超级大企业不一样:“他们仅仅做焊接,可能就会用上千台机器人,但我们没有那么大体量。我们完全把机器人当作一个灵活工具用,几乎厂里的所有流程上都用到机器人,各自有不同的操作方式,相当于有近100种实际应用案例,在国内找不到第二家公司像我们这样做。”

机器人生产线的应用使雷柏原来3000多名生产工人减少到了800多人,更重要的是,换线的时间成本大大减小,节省了大量的隐形时间浪费。惠州辰奕科技有限公司的总经理余翀是邓邱伟的朋友,参观了雷柏的机器人生产线后,他主动要求成为雷柏的第一个客户。

余翀的工厂是主产遥控器,客户多是东芝、夏普、长虹、康佳这些知名厂家,对方对产品品质要求非常高。这几年,他最烦心的就是人工成本的上涨,而且新来的“90后”工人让他觉得实在不好管:“过去‘70后’、‘80后’出来打工是为了赚钱,干活儿很努力,调配起来也很顺畅。现在‘90后’大多数抱着我想出来看看、玩玩,不可心就随随便便离职了。人很难管理好,来来回回的离职率高,产品也容易出品质问题。”

“之前也有做工业优化的公司找到我们,他们可以提供生产线改造,比如在整个流程中,有某个环节因为工艺复杂,或者生产秩序不好、工人劳动能力跟不上,就像血管里的血栓一样影响整个流程的进度,他们可以对这种瓶颈做优化,把25个人的人力小组节省掉三四个人。但这些不是流程再造,真的要提升效率,我觉得机器人才是终极目标。”

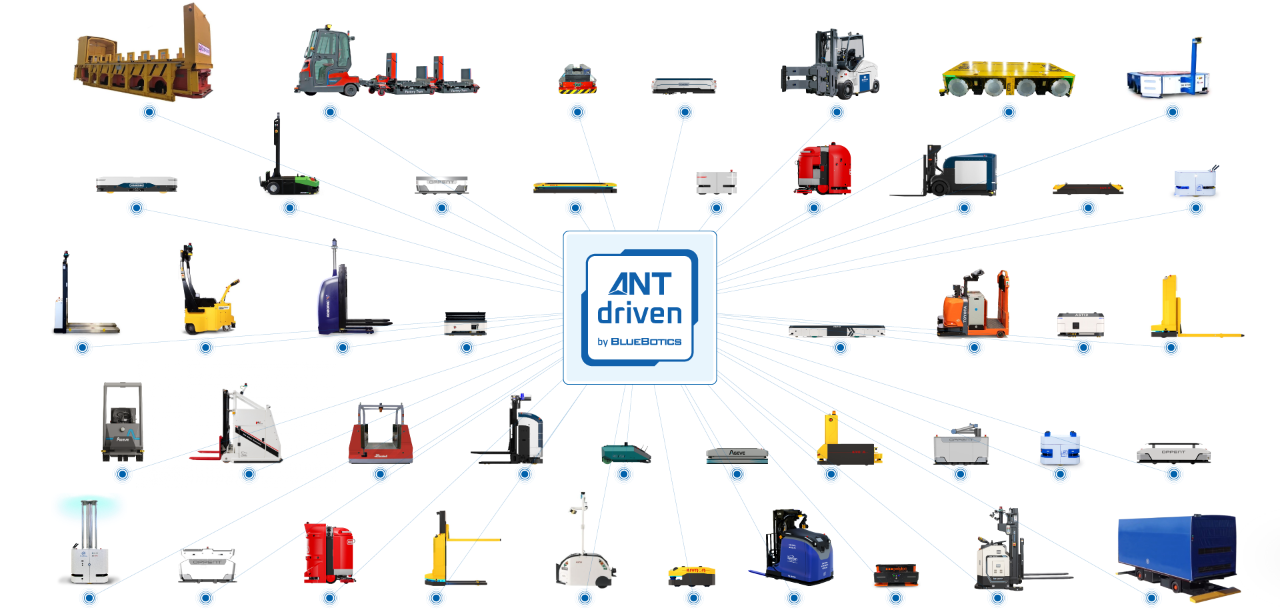

邓邱伟此前没想过把这套经验卖出去,珠三角的系统集成商很多,大多是拿到国外的零件做装配,或者按照国外的图纸做一个“山寨”产品。随着找上门的本地工厂越来越多,上游机器人外资企业也不断劝说他们做代理商,邓邱伟和老板不想做简单的系统集成,他们想出了一种附加值更大的销售方式:雷柏现在要提供的是整套的工厂升级改造,派出团队到对方工厂考察流程,定制出所需的机器人产线,不仅要设计相应软件程序、装备,像厂房布置、制作流程也要重新规划。这之后提供的机器人,依然是从国外大厂商进口机械臂,其他一切都因地制宜自行设计。

现在余翀的遥控器厂已经购买了雷柏4条自动化生产线,把原来近20名工人减少到2人。虽然减少人力、降低管理难度是余翀的最大动力,但如果单纯从机器人取代人的动作来讲,在国内上这条生产线绝对不划算。并不是所有机器人都有飞快的速度,目前在辰弈,机器人生产线的效率是普通人工的80%左右。

余翀很看好这次合作,效率偏低的问题打算跟雷柏用技术手段继续解决,邓邱伟看得要更宏观一点:“其实我们是在用时间换空间,比如4年前我们没有大范围地引进,现在就不会有这么多经验。我们现在开始向外出售机器人服务,一两年之内估计也是做亏钱的生意。但机器人生产线是个必然的趋势,现在引进的公司,投资回报的时间肯定是越来越短,等到其他同行再上线的时候,我们已经有提前抢跑很多年的实战经验。”

而雷柏这种出售全套服务的做法,也为自己争取了远高于传统系统集成商的利润空间:雷柏对自己的产品有全部定价权,不需要跟国外厂商分成。而且他们更喜欢选择年营业额1亿到2亿元的公司:“小企业买不起机器人,大于5亿元营业额的企业有固有的思维,未必能按照我们的玩法,中型的民营企业你可以直接与他们的老板谈,对自己的运营模式有控制力。如果跟富士康、华为、美的这样巨大的公司合作,他们只让你提供设备,这对我们来说是没意义的。”

邓邱伟更为自信的地方,是自己对工厂运营的多年经验。ABB近年来也推出了针对消费电子的机器人,但在这个区域中,雷柏认为自己跟老牌外企是在同一个起跑线上:“如果哪天机器人完全智能到可以独立工作,那他们可能没问题。但现在外企每次跟我们比拼服务,他们都会输。他们对鼠标、键盘的工艺完全不懂,在这片市场里,你必须去整合工艺,整合工厂的管理,那他们就玩不过我们本土厂商了。”