作为工业机器人中应用较为广泛的一种,点焊机器人在当前的汽车行业应用颇广,而且促进了汽车行业精度、速度和重度的多重要求。

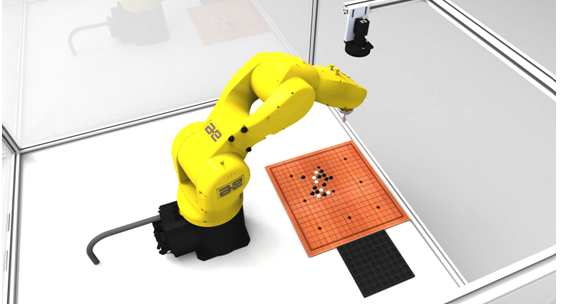

点焊机器人由机器人本体、计算机控制系统、示教盒和点焊焊接系统几部分组成。点焊机器人一般具有六个自由度:腰转、大臂转、小臂转、腕转、腕摆及腕捻。点焊机器人具有性能稳定、工作空间大、运动速度快和负荷能力强等特点,焊接质量明显优于人工焊接,大大提高了点焊作业的生产率。

汽车应用成主要市场

点焊机器人主要用于汽车整车的焊接工作,生产过程由各大汽车主机厂负责完成。一般每台汽车车体需要完成3000-4000个焊接点,而其中60%是由机器人完成。汽车行业引进机器人已经取得了明显的效益:改善多品种混流生产的柔性;提高焊接质量,提高生产效率;把工人从恶劣的生产环境中解放出来。目前,点焊机器人在汽车行业已成为普遍和主流的应用。

汽车的生产线除了要求提升品质,还对缩短循环时间、实现少人省空间化、缩短生产线启动时间等降低成本并能提高生产率的需求越来越旺盛。目前,汽车行业的点焊机器人仍然被国际大品牌所占据。国际工业机器人企业凭借与各大汽车企业的长期合作关系,向各大型汽车生产企业提供各类点焊机器人单元产品并以焊接机器人与整车生产线配套形式进入中国,在该领域占据市场主导地位。如日本NACHI不二越公司为超速点焊用机器人“SRA系列”再添猛将,开发出中空机械臂规格的“SRA-H”投入市场。通过内置应用程序用的装备电缆,不仅提高了机器人的设置自由度,还使得机器人安装更加简便,进而缩短生产线的启动时间。日本YASKAWA系列点焊机器人通过对高速低惯性AC伺服马达的应用和高端的控制技术,实现世界最快速度;在机器人小型化的同时,增加了手腕容许力矩;针对恶劣环境采用防水,防尘结构,不用机器套也能够在滴水,灰尘的环境下使用。

国内品牌任重道远

与此同时,随着汽车工业的发展,焊接生产线要求焊钳一体化,重量越来越大,165公斤点焊机器人是当前汽车焊接中最常用的一种机器人。与国外高精度、重载级机器人相比,我国工业机器人产业发展相对落后,点焊机器人也在关键技术上存在掣肘。

当前,我国实施国家级火炬计划项目“点焊机器人”的最终目标是在一汽生产出可替代进口、稳定、好用、易维修、会摆弄的国产机器人,并在一汽形成年产50-100台生产纲领的产业化基地。2008年9月,机器人研究所研制完成国内首台165公斤级点焊机器人,并成功应用于奇瑞汽车焊接车间。

随着我国对工业机器人产业的重视程度和扶持力度不断增大,国产品牌的点焊机器人逐渐开始有了自己的专业生产厂家,沈阳新松、广州数控、深圳佳士、安徽埃夫特等企业均有产品在汽车行业应用。

未来,随着机器人技术的进步和产品价格的下调,点焊机器人在汽车行业的应用势必会出现更多可能性。