鞋类装配生产线一直存在十分传统、劳动高度密集的特征,特别是在鞋类制造工艺的所谓鞋楦/制作阶段。新技术(特别是工艺自动化和机器人)表明这一制鞋阶段的组织具有创新方法。机器人正吸引着各种制造领域越来越多的关注,特别是劳动成本正在快速涨升的一些国家,包括中国。我们将在本文中探讨用于制造带有装有鞋面和粘接外底的鞋类的机器人,以说明装配生产线的组织如何受到机器人的影响以及制造系统的结构如何变化。

我们的聚焦点将是鞋类装配(制造)生产线,但这并不意味着其它部门未应用机器人:过去和最近曾经开展了在完成操作中使用机器人的实验,人们的理念已经推动将机器人用于缝制任务(三维缝制复杂的鞋类几何结构)以及激光标记。这些领域仍然存在巨大的发展空间,但是,目前我们仍然处于应用研究阶段,需要时间才能目睹首批工业应用的出现。相反,对于制造操作,我们已经拥有目前用于生产的一些实施示例以及本分析中讨论的新理念。

在调查机器人用于制鞋的目前和未来应用中,我们可以了解机器人操作的许多不同方式:

● 机器人操作末端执行器。在第一种方案中,将一个特定的末端执行器(优化用于将要执行的任务,有时采用多种工具设置布局,设置中将两个工具安装在相同的末端执行器上)固定到机器人腕部,将需要加工的鞋类安装到特殊支撑件上(在机器人是自动化系统的一部件时,一般为传输鞋类的托盘)并在机器人执行加工任务时将鞋类可靠固定在位。

● 机器人操作鞋类。在这种替代方案中,将一个特殊的夹紧机构安装到机器人腕部;使用夹子从空间内的给定位置(鞋类通常安装在托盘上并在机器人前部传输)抓紧鞋类(或者最好通过安装在其上的金属连接板抓紧鞋楦)并将鞋类移动到一个或多个活动工作站(每个工作站执行一项特定任务或一部分任务)。在此情况下,机器人也必须跟随采用与前一种情况相似的方式编程的预定义轨迹移动(需要执行的每项特定任务或分任务的轨迹)。

● 机器人仅执行拾取和放置操作,这可能是最“创新”的方案,因此缺少这一方面的实施示例(这种现象并不奇怪)。在此情况下,机器人不在鞋类上执行任何“活动”任务,而是将需要加工的鞋类从一个工位“搬运”到另一个工位;这可能是可以使用机器人的最“人神一体”方式,意即机器人执行的任务与操作员执行的任务(从传送器上拾取鞋类并放入任何类型的自动化机器或者使鞋类从一台机器传送到另一台机器)十分相似。这些操作就是典型的拾取和放置任务,属于机器人的典型操作领域,我们可以全面利用它的灵敏度和速度。传送器与机器或者机器与机器甚至是人机任务,就是在制鞋机器人的这种最后场景中我们可以想象的任务。

如果这些就是可以利用机器人执行鞋类操作的方式,则我们现在可以了解这些方式如何实际用于基于机器人的典型制造生产线;为此,我们必须考虑两种要素:所有可能实施方案中的机器人本身,以及鞋类如何从生产线的一个工作站传输到另一个工作站,即采用哪种传输方式。这两种要素协同工作,工作方式导致实现一些典型的操作方案。

机器人单元 + 传送器生产线(混合)

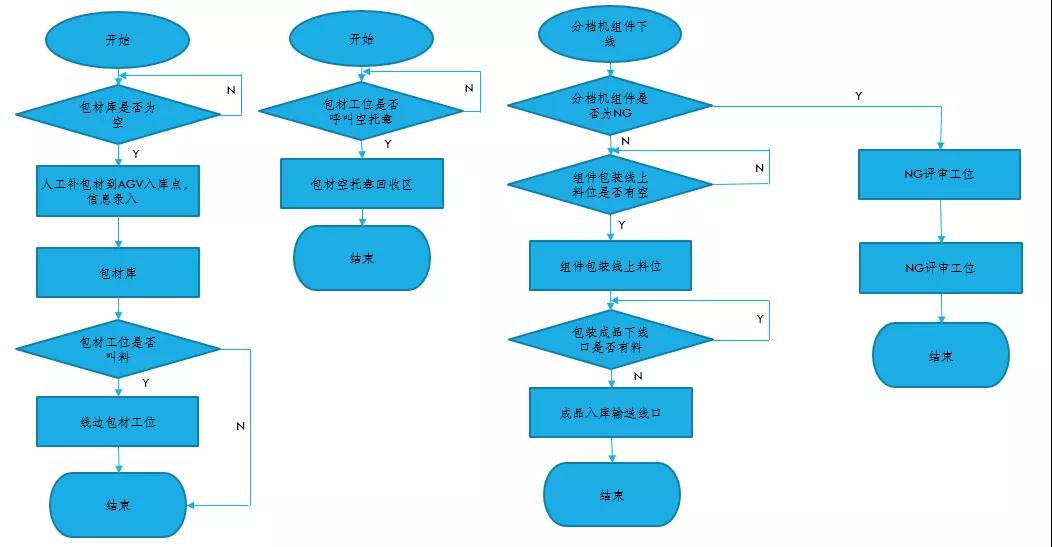

第一种解决方案的关键要素是具有几乎在所有制鞋厂中都相当普遍的典型传送器。在这种典型设置中,传送器以环形方式传输鞋楦、鞋类半成品和部件;取决于需要实现的特定制造序列以及生产线的目标产量而定,机器和工位沿着圆环(或者其它形状)分布。机器人单元可以方便“集成”于这种布局,通常能够取代一名或多名工人的手动操作(例如打粗或粘接),是使用专用数控制鞋机器的替代方案的代表。但是,直接与其交互的传输系统并未真正服务于针对给定加工任务的特定机器人单元。事实上,操作人员操作生产系统的两种要素,使其成为手动任务连接的独立部件,通常完成了来往传送器的鞋类传输,以便在机器人单元中加工。

ANZANI和ROBOT SYSTEM(机器人系统)公司在最近一次SIMAC展示会(2013年10月举办)上展示了这种理念的有趣发展,这两个公司提出的解决方案基于带有多个堆叠盘的传统传送器生产线。堆叠盘配有:特定夹具,在鞋楦沿着生产线从一个工作站移动到另一个工作站时,夹具可以固定鞋楦;一个特定的指数机构,用于停止鞋楦并将其可靠夹紧在特定工作站内,机器人该工作站执行鞋类的加工任务(例如鞋底或侧面打粗);一种十分基本的简洁传送器智能替代方案;以及一种比复杂、昂贵的堆叠盘生产线更为便宜的解决方案。

全自动机器人生产线(基于托盘)

我们可以识别一定数量的与众不同要素,这些要素代表着这种特定实施操作蕴涵有一流技术:

● 生产线上的机器人数量能够与专用制鞋机(数控或手动)上的数量相比,甚至能够超越。机器人用于典型的制造操作以及完成阶段的一些初步步骤。

● 提供一种基于托盘的传送器系统,该系统特别设计用于各种机器人工作站。系统集成了一些热调整单元(热定形机和冷却器)以及一定数量的特定设计机器和夹具,用于完成机器人或专用机器未完成的制造序列和步骤。

● 采用电脑全面监控整个制造工艺(移动托盘、监控加工周期、跟踪生产线上的各个批次、管理各种自动机器),允许高水平控制工艺本身以及最佳利用沿着生产线分布的机器人。

● 生产线上仍有操作人员(数量相对较高),但是,他们主要开展最精细和要求最严格的生产过程任务(我们可以称为“增值任务”)或者将生产线维持在目标处理速率的必需操作。

也许,情况并不总是如此高度复杂和全面覆盖整个制造和完成阶段,但是,市场上已经存在此类示例;并不专门用于生产相对简单的低成本类型鞋类,而且也生产要求高质量标准的鞋类。这些解决方案并非没有问题和技术瓶颈,例如布局严格以及不可能处理存在重大制造周期差异的相同生产线鞋类。

机器人和高度自动化的系统

传送器生产线 + 机器人用作操作设备

虽然目前正在进行一些开发活动,但是,目前这一最后结构还没有任何实际应用。在该方案中,充分利用了机器人能够快速工作以及灵活拾取和放置设备的优势。例如,想想最现代化的传送器系统,集成了所有最重要的加热单元,周围有各种一流的高科技机器。如果我们排除操作数量限制,则不管使用机器的技术水平如何,仍然需要提供操作人员(执行增值任务),对于许多其它操作来说,工人的角色仅仅限于装卸机器。理想情况下,这是一种机器人能够执行的拾取和放置任务,为此,我们可以设像一种设置,机器人在这种设置内操作,从传送器堆叠盘拾取鞋类,将鞋类置于合适的自动机器上(以便整形、打粗或粘接)并在步骤结束时将鞋类放回堆叠盘。因此,我们可以消除非增值任务的操作人员而降低相关操作人员的数量。

此时必须说明的是,我们描述的情况是一种极为理论化的场景,原因多种多样。首先,从移动传送器上拾取未受限定的随机摆放鞋类显然不是一项轻松的任务,除非我们考虑为机器人配备高科技传感器(例如光学系统)。其次,我们现今知道的自动化机器,并未达到像其名称诱发我们想象一样的自动化程度,仍然需要工人启动和停止,进行监控,以及在出现问题的情况下在需要时修正其操作。总之,机器设计还未达到无人看管操作的程度,为此,要求达到一定的发展,以使其真正能够自己工作。因此,目前制鞋中没有采用这种方式使用机器人的示例也就不足奇怪;但是,我们认为,这种解决方案具有极高的吸引力,至少它代表着现有制造生产线的相对简单升级,投资有限(因为现代机器人的购买价格降低),并且具有长期节约潜力。

机器人用作操作设备 – 没有传送器生产线

在这种最后结构中,可能可以找到以前方法限制的答案。工人分组为团队且使用的机器被密切定位在看板单元之中(例如设置)的组织形式已经出现相当长的时间;现在已经发现了另一种动机,能够完美配合“精益工厂”的生产线制造范例,强调人工、能力和技术的中心作用等。这是产生这种理念的一种宝贵起点,利用了全面使用机器人及其能力的进一步优势。此处的理念是尽可能使用自动化机器执行鞋类的所有最相关的活动任务(例如整形、打粗和粘接),使用高速、轻巧和低成本机器人处理所有搬运操作,使用专职工人执行大多数高增值处理步骤(鞋头楦制、外底处理以及相似工作)。这种极度简洁紧凑设置的主要特征是没有传送器或其它类型的传输系统(看板之类),操作人员和机器人密切配合,以及具有内置缓冲能力。

机器人和自动化真正触发了制造中的新“工业革命”吗?这种情况并不好说。当然,能够满足鞋类公司生产要求的新系统方法已经到来,因此,我们预计未来看到的景况是:单台机器更少、生产系统更多;单种加工任务专注更少、加工方法更多,以便为特定生产需要提供综合解决方案;刚性系统更少,解决方案更轻巧、精益和灵活;以及最终硬件更少、软件和知识更多。也许这不是革命,而是鞋类制造传统的一次令人兴奋的转变。