智能化、信息化-半导体制造发展的必然趋势

作为支撑经济社会发展和保障国家信息安全的战略性、基础性和先导性产业,半导体产业的加速发展是抢抓新一轮科技和产业革命机遇,培育发展新动能的战略选择。

中国半导体产业起步较晚,主要经历了起步探索→初步发展→加速发展→高速发展4个主要阶段,2018年以来美国商务部将多家中国知名科技企业及实体列入“实体清单”,对中兴、华为等企业进行贸易制裁后,中国更加重视半导体产业发展,政府出台多项政策促进国产集成电路发展,国产集成电路进入高速发展阶段。

作为工业领域最尖端的技术之一,半导体的制造的过程极度复杂、漫长,且每个制程步骤的良率都必须接近100%,才能确保最终生产良率维持在可接受的水平。因此,在提高企业研发和生产效率、降低生产成本、提升良品率、降低人力依赖等方面有显著性优势的智能制造无疑将成为半导体行业中的一项关键性技术。

从整个半导体产业来看,其单机自动化早已经不是问题。实现整场的智能化、信息化,才是客户的主要诉求。

在半导体制造自动化、智能化进程中,机器人必不可少,随着机器人变得更快、更精确和更智能,它们在电子和半导体制造中的作用将在世界各地增加。

复合移动机器人价值被逐渐认可

移动机器人的价值近年来逐渐被半导体(FAB)工厂认可,作为天车系统(OHT)的补充及替代,移动机器人进一步提升了FAB工厂内物流的柔性,很多移动机器人厂商也都相继开发了针对半导体行业的产品。

在半导体领域应用的多种AGV/AMR中,复合移动机器人是应用最多的产品,也是技术难度最高的。

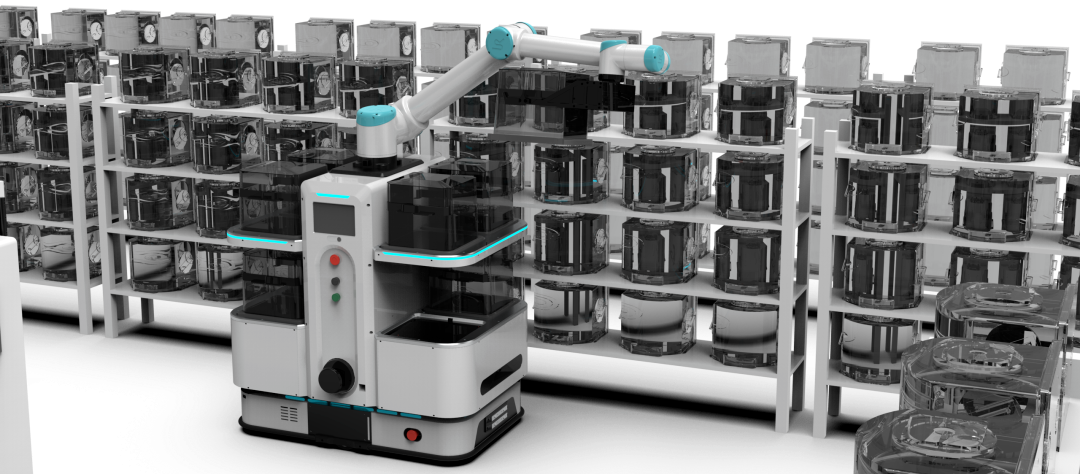

复合移动机器人是指由移动平台、操作机(以机械臂为主)、视觉模组、末端执行器等组成,利用多种机器人学,传感器融合定位与导航、移动操作、人工智能等技术,集成了移动机器人与操作机功能的新型机器人。

当前,头部的半导体企业几乎都有导入复合机器人。

12寸晶圆厂

12寸的晶圆厂多数是用天车来运输晶圆盒,对天花板高度有一定要求,一般是4 到 4.5米。然后加复合移动机器人辅助,有一些天车(OHT)覆盖不到的范围都开始逐渐使用复合移动机器人。当然,有些晶圆厂或是旧厂的设计没有达到全方位的自动化,还是需要用到自动化仓库(Stocker),晶圆搬运机器人加上复合移动机器人。

8寸晶圆厂

大多数的8寸工厂没有天车系统(OHT),只有少数新厂房会用到天车系统(OHT),旧的工厂一般不适宜装天车,所以这些厂商一般会使用搬运机器人+复合移动机器人,搬运机器人不一定100%使用,但是复合移动机器人基本是标配,因为晶圆的制造程序更容易实现无人工厂,但8寸晶圆厂的设备很多需要改造来更好地与机器人对接。

8寸封测厂

全球大厂的8寸封测厂在中央区域车间传送子系统(interbay)使用天车运输8寸晶圆盒,然后送到固定的开关盒设备,再由复合机器人取放搬运至设备;生产完的晶圆内盒,由复合移动机器人取放回盒子里,再由天车系统(OHT)运走。

12寸封测厂

有些新建的12寸厂已规划导入天车系统。现有的12寸封测工厂基本上没有用AMHS来运送前开式晶圆传送盒(FOUP),所以要做自动化,都是需要用软件系统配合仓库(Stocker)、电子货架、搬运机器人和复合机器人来生产。

可以看出,近几年,复合移动机器人的应用价值在半导体行业已经被逐步认可,各大半导体公司都开始有复购计划。当然,复合移动机器人作为一个新兴事物,在前期项目验证过程中可能会出现一些问题,这属于正常现象,也是行业进步的必经之路。

优艾智合助力半导体制造物流国产化

由于复合机器人“手脚并用”的产品特性与半导体行业的搬运需求十分契合,在此后的发展中,半导体行业逐渐成为复合机器人应用的第一大市场。

但半导体行业生产要求严苛,因此对上游设备厂商设置了一定的“准入门槛”。首先是移动机器人运行平稳性的要求,由于要搬运晶圆等精密元件,机器人要防震、防抖动;其次是精准性要求,这是半导体封测厂对导入AGV/AMR一个非常大的考量点,工厂内昂贵的半导体设备经不起任何碰撞;第三则是设备的洁净度要求。此外,半导体行业对机器人的柔性化要求很高。

作为国内领先的复合移动机器人企业,优艾智合通过自主研发的激光SLAM导航标准化移动机器人,搭载协同管控系统及业务应用系统,形成一体化的智能升级解决方案,深耕于半导体行业下的多个细分场景,在产业链上下游多点发力,助力工厂提升自动化与信息化水平。

半导体生产车间洁净等级高、布局复杂、空间狭小、设备种类繁多,优艾智合通过移动机器人多机协同可打通离散生产环节,高效助力企业柔性生产。同时,利用解决方案实现工艺设备间的自动传送、存储及分发,打通制程中的复杂工序,有效提升设备稼动率、降低人工错误发生率。从前期的晶圆制造、中期的封装集成,到后期的组装包装、运输,实现场内物质流与信息流的联通,完美融合自动化与信息化生产。

当前,在半导体领域,优艾智合已经成为行业头部供应商,是众多国内外知名企业的合作伙伴。

附:半导体行业复合机器人典型应用案例

优艾智合-某全球知名晶圆厂智能搬运项目

1、项目基本描述

在某全球知名晶圆厂的晶圆无尘车间中,以往由多名工人进行晶圆盒的转运工作,人工操作过程中的效率及稳定性无法满足需求扩张下的产能需求,根据该客户统计每天该厂约产生千分之二裂片。同时,人员的流动、岗位调换等因素均为生产节拍的稳定性带来不利影响。

优艾智合应用17台晶圆盒搬运机器人,实现“氧化-光刻-刻蚀-离子注入-沉积-机械抛光”全流程的晶圆物料流转。

2、项目创新性

·移动灵活、定位精度高。优艾智合解决方案基于AMR定位导航算法在高精度和高稳定性方面的强大技术支撑,定位精度达可达到±2mm。

·洁净等级满足Class-1。优艾智合移动机器人在客户现场,200米长度主要通道来回10趟测试。轮子旁边发尘量7趟小于10颗,3趟0颗。洁净等级完全满足Class-1要求。

·移动时震动数值低。根据国内某知名晶圆客户反馈需求,移动机器人在1m/s运动时,震动数值需要低于0.1G,才能有效避免裂片情况。优艾智合移动机器人在该客户现场实测,1m/s运动时,震动数值最低可达0.04G、远远低于客户需求的0.1G与SEMI标准0.5G。

3、行业影响力

该厂2021年通过导入优艾智合专为半导体晶圆厂现场定制化的这款高阶抗震的晶圆盒传送AGV后,在实现晶圆盒的无人化转运和精准上下料的同时,减小无尘车间污染带来的风险,提升良品率,避免人工搬运带来的损坏问题,至今完全排除因人员传送薄片晶圆盒的高震动而导致裂片的情况。

减少操作员30%无效行走;作业高度覆盖0.3-2.5米,提高电子料架利用率66%;整厂实现了2%的效率提升,每年节省人力成本300万元,ROI仅2年左右。

优艾智合-国际头部半导体封测A公司车间物料配送自动化项目

1、项目基本描述

A公司是国内半导体封测企业头部,在全球芯片短缺的背景下,亟需通过物流智能化改造实现生产效率和效益的提升。针对该封测厂,优艾智合引入12台复合移动机器人及YOUI TMS智慧物流管控系统,实现全场物质流与数据流的打通。机器人主要应用在半导体封测前端FOL工艺,自动对接料架,实现Wafer cassatte、 Magazine、Leadframe、切割刀、焊针、焊线、加热块、银浆、吸嘴等物料或载具的转运。

2、项目创新性

·能在高架地板上稳定运行 精度不低于±3mm;

·运行效率能满足5min/框匹配产线节拍水平;

·不产生粉尘 满足Class100洁净要求;

·机台对接精度最高达0.01mm 最低不超过0.3mm。

3、行业影响力

·节省人力成本

每台机器人2年节约人力成本120万,仅计算人工成本,ROI<2年。

·100%数据打通

缓存、转运数据实时在线;相关工艺段节拍稳定库存水位下降;

·良品率提升1.5‰

手推车搬运导致1.5‰的不良率测算,降低损失573.1万美元;

·产能提升0.5%

每片晶圆价格按684美元计算,弥补产能约967.8万美元。