文/德马泰克

牛津冷库公司成立于1975年,最初为周边的肉类生产厂商提供服务,第一个冷藏库建在剑桥禽类经销公司的家禽加工厂附近。公司经过多年的发展,专门为加工食品制造商、食品进出口商和制药公司提供服务。公司管理部门开发了多个系统,并在技术领域投入了大量资金,尽可能为客户提供最佳服务。

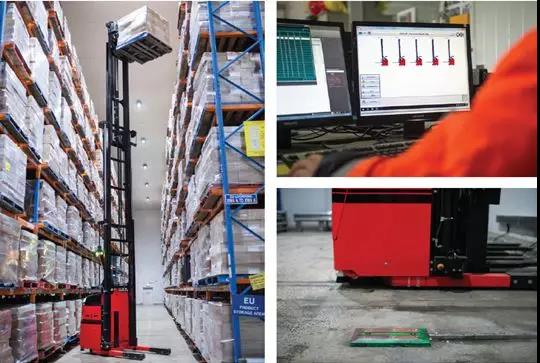

投资德马泰克自动导引车

迫于持续上升的成本压力,公司决定试用德马泰克自动导引车。零售商降低消费商品价格,供应链流动资金紧缩,使得牛津冷库这样的第三方物流公司利润率下降。

牛津冷库首席信息官马克•弗莱西格表示:“我们意识到,从长期看,自动导引车可以帮助我们节省大量成本,因此它就成为了一个颇具吸引力的选择。”“自动导引车可以24小时不间断工作,夜晚能够在零下25摄氏度的冷库中作业,无须照明。在仓库里使用自动导引车意味着保证职业健康与安全以及降低人工错误成本。

牛津冷库可以存储175000个托盘、100万立方米的存储容量以及400-500名工作人员,计划分阶段实施自动导引车,最终目的是使用自动导引车处理90%以上的货物。

“我们目前有五台自动导引车正在测试中,在一个存储7000个托盘的冷库中作业,”马克说道。“但是,使用自动导引车并不意味着牺牲人工解决问题的能力。我们希望使用自动化保持人工仓库的灵活性。”

环境要求

牛津冷库选择在现有冷库中使用自动导引车,而不是重新搭建一个新的自动化冷库。这样为公司节省数百万元,但同时也带来了一些挑战。每一小块工作区域都要测量、画图、以及数字化处理,从而确保冷库环境适合自动导引车的运行。

牛津冷库使用的自动导引车采用激光导航系统。自动导引车顶部的激光扫描仪测量安装在墙上和货架上的反射片的角度和距离,然后,通过三角测量原理计算出小车在仓库中的位置,并移动至程序指定位置,定位精度达到+/- 5.0 mm。

自动导引车可以搬运1165 mm x 1165 mm大小的标准托盘,最大提升重量(含托盘)为1300kg。

为了检查误差和提高效率,牛津冷库计划安装一条输送线。人工叉车将托盘从卡车上卸下,然后送到输送线上进行扫描和入库。

入库以后,托盘将被贴上标签,然后送到主仓库。在那里,自动导引车把托盘送到货架上。最重要的任务之一就是通过设定程序让自动导引车按照要求作业。

与许多其他公司使用第三方管理软件的做法不同,牛津冷库使用的是自有的仓库管理软件。因此,要让整个系统正常运转,在牛津冷库仓库管理系统和自动导引车软件之间建立起清晰的通信线路,就变得至关重要了。

马克表示:“我们的想法是只通过自有仓库管理系统来驱动整个系统,这样可以保持一致,就无须重新培训操作员使用新的软件。”“输送机系统先与自动导引车系统对接,然后我们的仓库管理系统就可以与输送机系统和自动导引车系统都连接起来。”

机器人来到仓库

使用的五台小车的型号为HR-1300-94 SSRF,是专门针对牛津冷库的需求设计的。小车高3825mm,长2560mm,每台重达5800kg,举升高度可达9米多。

小车设计有三个交流电机,分别是驱动装置、转向装置和起升装置。交流驱动器将蓄电池的直流电转换为三相交流电。AGV控制器负责管理小车的主要功能。

小车使用特殊的LED凝胶蓄电池组,允许大电流充电,电池被密封从而延长使用寿命。电量较低的时候,小车会自动到充电区充电。充电器是安装在地面上的一块充电板,可以与车载充电槽连接。每个小车都有一个人工控制装置,在进行车辆维护或需要人工操作时,进行手动停止作业。

触摸屏操作控制面板显示电池状态、导航和位置状态、故障识别、速度设置等信息。

激动人心的物流自动化

正常运行后,这五台自动导引车每天在冷库中单个班次移动约500个托盘,并最终实现24小时处理4000个托盘的目标。

“在不影响正常作业的情况下,我们对小车系统进行了测试,希望由此准确了解自动导引车的作业能力,尤其是在冷库环境中的作业能力,从而明确自动化物流解决方案未来的发展方向。”