汽车行业是应用AGV最早且最广泛的高智能化产业链。从最初的地磁线导航、经典的磁导航,到如今广泛使用的激光导航,汽车行业始终果敢地采用最能创造价值的AGV类型。他们推动AGV技术的快速发展,同时享受AGV技术带来的丰厚产业红利。如今,无反射板激光自主导航AGV成为市场最吸睛的AGV产品,汽车厂商再一次成为AGV的弄潮儿,率先布局,利用无反射板激光自主导航AGV解决关键性问题,获取丰厚的回报。

汽车零部件供应商,是汽车产业链中分布最广的一环。由其产品特性决定,汽车零部件生产过程需要大量的物料搬运作业,优化物料搬运流程,成为汽车零部件厂商提高竞争力的必争之地。因此,汽车零部件厂商在智能物流的改造上,始终采取快、准、狠的经典招式。某知名汽车零部件厂商需要投入AGV机器人,升级物料搬运工序,实现立体库、半成品产线、成品产线的整厂物料自动化、信息化搬运。该厂在智能搬运改造中面临几大难点:第一、需要密集搬运(立体库中上千个搬运点);第二、长距离搬运(整厂搬运最远距离1500米);第三、室外搬运(中间存在多处室外连廊)。磁导航面对大面积多点位的密集搬运是无能为力的,磁条没有合适的位置铺设,点位之间距离太近,互相干扰。反射板激光导航方式因为要铺设大量的反射板,并且无法完成室外搬运任务而被弃之不用。最终,该厂商利用艾吉威无反射板激光自主导航叉车AGV,克服以上几大难点,完成半成品车间、成品车间以及立体库之间整厂调度的实施方案,打造一条高度柔性化,智能化的物流通道,并且为未来发展留足空间。下面详细介绍该项目的实施方案。

本项目涉及1个半成品加工车间,2个成品生产车间和1个毛坯成品混合立体库,未来将再扩展2个新的生产车间。目前本项目使用4台无反射板激光叉车,24小时不间断作业,完成毛坯配给、半成品配给和成品入库的整厂搬运需求。通过使用4台无反射板激光自主导航叉车AGV帮助该厂实现整厂搬运。这一方案替代了原先4名叉车员工手动驾驶叉车搬运的模式。与原来的人工叉车模式相比,使用无反射板激光叉车之后,整体空间利用率及货物管理质量有效提升,生产和库存得以衔接,资金周转加快,自然降低整体成本。同时,劳动效率也大幅提高,省去了人员管理成本。潜藏的效益是智能化、信息化改造为厂商配备了巨大的发展潜能。

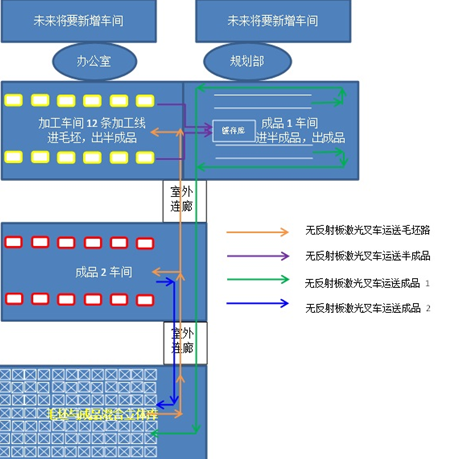

无反射板激光叉车整厂搬运流程图

本项目的混合立体库目前存储2种成品和2种毛坯,设置了1800个存储位置。成品和毛坯的存储位置不固定,位置是否空缺或者存储何种物料等信息均由WMS系统管理。WMS与AGVS通讯,提供物料存储状态信息,再由AGVS调度无反射板激光叉车AGV进行物料存取和搬运。原先的人工叉车在输送物料出入库时,各种物料的存储位置必须固定,因而通常会出现某种物料位置空缺较多,而其他物料又缺少存储位置。使用无反射板激光叉车AGV搬运之后,物料位置不再固定,而是通过WMS和AGVS的结合使用,AGV自主判断相应的位置存储着何种物料,空缺位置在哪里,从而智能存取。混合存储的方式充分发挥了立体库的存储效率。

加工车间有12条加工线,AGV从立体库送来毛坯,再把加工车间产出的半成品,输送至成品1生产车间的缓存库中。AGV从加工车间将半成品送至成品1生产车间生产,产出成品1,AGV再把产线上下来的成品1送入混合立体库中。AGV从混合立体库中运输毛坯到成品2车间,通过生产加工产出成品2,AGV再把产线上下来的成品2送入混合立体库中。车间与立体库的完美配合,依赖于AGV强大的大脑——AGVS,他指挥着AGV什么时间去哪里,运送什么,因而毛坯、半成品和成品的实物流才能及时准确地流通。

在成品2车间和混合立体库两个位置存在两处50米长的室外连廊,但这并不妨碍无反射板激光AGV的运作。不需要铺设无反射板,不仅仅带来经济成本上的节约,而且摆脱了带反射板激光AGV所受到的光线、粉尘等环境制约因素,室外作业是无反射板激光叉车的特征之一。

该公司规划新增两个工厂,这两个工厂也将纳入AGV搬运系统中。这个规划也是促成他们选择无反射板激光自主导航AGV而非其他导航方式的重要原因之一。未来这两个新工厂投入实施时,AGV的运行路径需要增加和调整,AGV系统也需要进行扩展。无反射板激光叉车在后期扩展时不需要增加或者调整任何辅助标记,这不光节省了一大笔后期扩展费用,另外其不受限制的整厂搬运能力,可根据公司规划及时扩充和调整,而无后顾之忧。

整个项目实施过程中,无反射板激光自主导航AGV智能系统具备的优势十分突出:无反射板激光自主导航,无需任何辅助标记,这一优点在长距离搬运和存在室外长廊的环境下尤其明显;构建全局地图,与企业MES、WMS系统无缝对接,实现整厂灵活调度,利于后期系统扩展和调整。正因如此,无反射板激光自主导航AGV系统才能满足汽车行业低投入,高产出的传统。