1、机器人产业机遇

第一,老龄化趋势。日本因为老龄化危机已经停滞了20年,中国能不能避开也是个问号。尤其是中国现在很多行业原来基础比较薄弱,产业工人基础比较差,产业变革后员工能否跟上也是个问题。

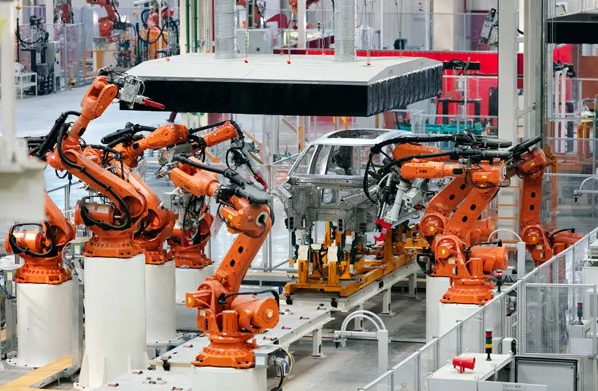

第二,产业升级的需求。中国制造企业整体水平偏低,华为老总任正非的观点是我国现在处于工业2.0或2.5离工业4.0还很远。因为4.0核心是CPS系统,信息和物理两者更好融合到一起,未来是个智能制造时代。现在很多产业包括3C制造产业别说工业4.0,连全自动化都远远达不到。以自动化水平最高的苹果产线为例,它的很多前端工序自动化水平很高,用机器人来做,比如苹果手机所有的膜、玻璃、边框打磨钻孔等都是用机器人做的。但有些看似简单的工艺机器人做不了但还是要人来做的,比如打个螺丝、穿个针线等。目前离全自动化还是有距离的。尽管有距离,产业升级仍是个大趋势。现在生产制造从B2C已经到C2B,也就是说是消费者定制的一个制造时代,人的需求是个性化多样化的,现在C2B是时代背景。一个朋友正在创业是3D打印方面,一台打印机未来售价在1000元以内,用户买后可以再网站上付费或者免费下载一些程序然后根据自己的需求打印自己需要的东西。这也是跟机器人概念有关系的。设计师在传统工厂里面,做的好不好其实不是由市场定价的,经过一年半年后经过市场检验才知道自己设计的好不好,但在柔性制造这个平台里设计能够很快得到市场验证。柔性制造也就是快速多样离散化的需求响应。

3C产业是自动化绕不开去的一个产业,中国3C产业工人有超过2000多万,一个人一年的综合费用在4-5万,就算4万,2000万人也是8千亿,远远多于汽车产业工人。

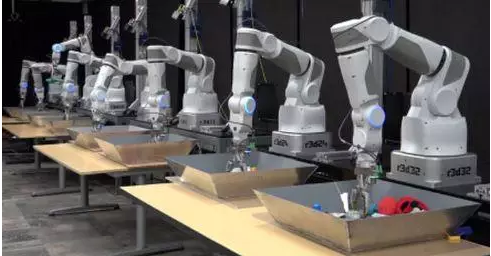

自动化在3C产业发展面临很多的挑战:第一,投资回报周期短,回报要求高。技术上能够达到的方案可能在经济上被否决了;第二,更高的精度要求。以苹果手机为例,工艺要求高,它的精度要求是0.02毫米左右,这是很多国产机器人很难做到的。比如国产机器人或者库卡大个机器人精度能够做到正负0.05毫米就很不错了,因为这些机器人在原先行业的应用没有这么高的精度要求,这些就很难在3C行业去应用。在3C领域,精度要求很高;第三,更快的速度。3C行业把很多环节拆分的很细,其实产业工人很多都是重复性单一劳动,但是机器人动作就多了,人类看起来一个简单动作,对机器人而言分解下来就有很多动作去完成,这样就影响到速度了;第四,工艺要求比较高。一个手机里面有很多工序,光组装就有28个工序;第五,换产频繁。频繁换线的话需要调试设备到0.01毫米这种精度的话,调试基本要一个星期的时间,本来生产周期只有一个星期。

机器人三个指标:第一,速度。富士康采用的是SCARA结构机器人,一个典型意义的业界标准,在富士康用的最多的是爱普生机器人,在速度方面一个标准循环时间是0.37秒,东芝是0.47秒。第二,精度。重复精度,并不是真正意义上的精度,比如让一个机器人走5毫米,它有可能走了4.95毫米,也就是说它的误差是0.05毫米,它的重复性很好,也就是说它每次都能走到4.95或者4.94毫米,也就是说重复性误差在0.01毫米。不管机器人每次走4.95毫米还是5毫米,可以进行设校,只要它每次走到这个位置就可以了。到未来,要真正把设校去掉,那么就要谈的是真正的精度了也就是它本身的定位精度,这是当下产业还用不到的指标。第三个指标是负载,也就是机器人能够抓起多重的东西。这三个指标是互斥的。SCARA机器人负载基本都是20公斤以内。精度基本都是在正负0.03毫米,这是日系机器人一个参数标准。

3、中国机器人产业面临的难题

中国目前很多企业是没有技术的。机器人还是一个比较难的产业,是多学科交叉的技术。核心技术包括机器人控制器、专用伺服系统、机器人软件、减速机。可能在各种舆论中间都认为减速机是最关键的,减速机能够精确去控制最小步伐,做的比较好的还是日本,国产也有一些做的不错,减速机目前已成为成本和性能稳定性的最大门槛,很多企业开始做减速机,这里突破了很多就能突破了,但是减速机做好了并不代表能够做好一个机器人,减速机好只能说它可用,至于好不好用还是另外一回事。伺服驱动是整个自动化行业最关键的一环,伺服做的好的企业很少,门槛很高。控制系统相当于大脑,不断给驱动器发指令,控制器国内做的比较好的也就是3、4家,典型的是众为兴和固高。机器人软件如果山寨的话也是很快的,但如果真正做的话它也是最难的环节,长期来看也是最考验的环节,再过几年硬件不是关键的时候软件肯定是关键。

众为兴做了控制器、伺服系统和软件,并把前两个整到一起,驱控一体化,其实这个路线日本很早就做了,我们看到的日系基本上都是这个架构,比传统的驱动和控制分离这种模式要便宜同时性能好,它的局限是在大负载领域是不好用,大负载领域基本上走的是欧系路线。

机器人本体:现在大多数机器人企业其实做的也就是本体,难度在管理。

拥有这四样后机器人本质上还是个半成品中的半成品,拿在手上,如果没有专业技术人员,根本也不会知道怎么去用。有专业技术人员,没有一些辅助设备的话还是没法做什么事。也就是它的另一个核心难点在工艺方面。

4、案例分析

以雀巢咖啡的一条生产线,即压铸件毛坯打磨及装箱自动化为例:配置的是一台6轴机器人和一台4轴机器人,期初是两班倒,一班6个人,一年要在人工投入50万,一套机器人系统30-40万,这套是比较超值的,大概7、8个月收回成本。但是机器人也要有人看着,这部分也要一小部分成本投入。

吸锡案例:吸锡比焊锡要更难一些。说明现在国产机器人的精度在某些方面的应用已经够了。

1)众为兴机器人业务增速一般,能否解释下?

众为兴商业模式上侧重做控制器,控制器是公司一贯的优势,在应用端相对会弱些,去年接触100多个项目,做成的相对还比较少。控制器做好后配别人本体帮别人做机器人。众为兴的SCARA比较早是在一些大客户上应用,上一代产品和国外相比差距还是比较大的,新的一代产品已经出来。众为兴的潜质很好。SCARA精度要求很高,负载要求相对比较低。

2)机器人各个环节价值量?和日本差距有多少?国内目前企业情况?

从成本角度来看,一个6轴机器人,减速机2万左右,控制器加伺服系统一起大概2万多,软件价值很难讲,从目前来讲减速机占成本最高。

控制器:国内以前做控制器的老牌企业是优势的,比如众为兴和固高,还有新时达及汇川都还不错。有些企业控制器是做出来了,但里面很多设备和技术都是买的,这样就会产生后继乏力。

伺服系统:新时达和汇川都还不错,众为兴最新的QX系统还是不错的,对标的是日本三洋。

软件:目前没有哪一家做的特别好。在不同行业应用可能会有差异。

3)市场需求到底有多大?上市公司报表也没显现出很大增长

需求上短期高估,长期低估。之所以现在没做起来是由于工艺差距很大,3C行业本身带来的挑战很难满足,3C行业更新换代太快,设备投资一般是产品投资的2-3倍,刚开始做的时候就要求成本低,其实很难做到,因为标准还没建立,原先产业链条的逻辑是以人工为主的,现在这个链条要变的话,很多中间环节就很难。这是个复杂工程,但是这个复杂工程也比不上大飞机的制造。