格林美(无锡)作为新能源材料领域的核心企业,聚焦新能源锂离子电池研发及动力电池全生命周期管理,构建了年处理能力达到 5 万套废旧车用动力电池的精细无损智能化拆解线,致力于打造再生资源的世界循环工厂。

伴随新能源市场高速增长,其业务规模持续扩张,传统人工管理模式难以支撑拆解线高效运转与复杂仓储管理需求。基于对扩展性、开放性及综合效益的深度评估,格林美(无锡)选择与仙工智能深度合作,落地 27 台不同类型的智能机器人,重构智能拆解线与仓储管理流程。

1.多机型协同,全流程贯通

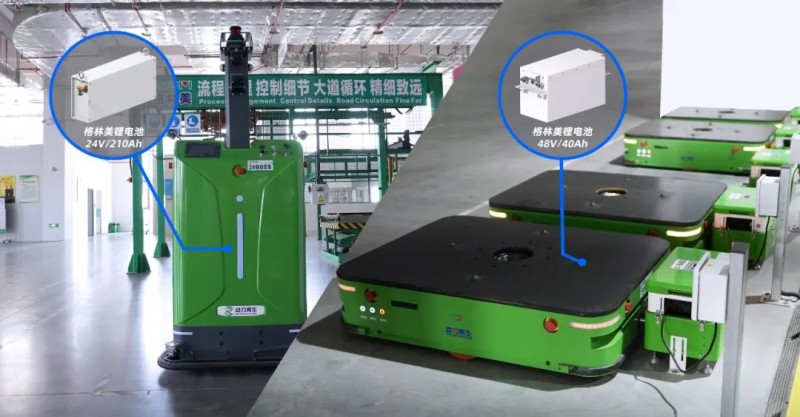

27 台智能机器人包含旋转顶升机器人和堆高式智能叉车,基于 SRC 控制器和 RDS 统一资源调度系统可实现在同一场景内高效协同作业。

旋转顶升机器人负责缓存区和接驳区的物料转运,堆高式智能叉车负责分拣区空托盘出入库和智能码垛,串联原料入库、拆解加工、产物分拣等环节,支撑产能快速爬坡。

2.智能中枢系统 2D 可视化

仙工智能 M4 智能物流管理系统与客户 MES 系统无缝衔接,仓储、配送、生产的一体化管理,实现库位动态分配与任务智能派发。

RDS 系统集成 2D 机器人可视化功能,通过数据大屏实时展示机器人的运行状态和相关数据,实现设备状态透明化、任务分配智能化,辅助管理者快速反应精准决策。

3.双向合作,适配格林美自研电池

仙工智能成功与格林美(无锡)自研的高性能锂电池适配,进一步丰富了机器人开发组件库,并在落地的 27 台机器人中成功应用。

该电池采用汽车级电芯,具备高能量密度、优越稳定性、长循环寿命和 BMS 智能化管理优势,支持快速充电,为格林美(无锡)工厂无间断运行提供可靠保障。

4.数据闭环,赋能精益管理

智能叉车集成高精度称重传感器,实时采集货物数据并同步 MES 系统,优化生产流程,通过实时数据交互重构生产管理逻辑,进一步提升生产管理效率。

格林美(无锡)项目负责人马经理表示:“项目成功落地后,人力成本投入显著降低,物料搬运环节人力需求减少 50%,通过实时数据互动运营效率得到优化,数据准确率提升至 99%。”

此次格林美(无锡)与仙工智能的合作,不仅沉淀出适配多机型、多场景的智能化升级方案,为格林美更多生产基地复制推广提供标准化范本,更通过双向赋能模式,打造了绿色制造与智能升级合作新范式。