汽车行业AGV八大经典案例

内容提要

汽车行业移动机器人(AGV/AMR)八大经典案例

新松机器人——美国通用汽车合装AGV,开创出口先河

CSG华晓——三一重卡全厂AGV

井源机电——红旗工厂全方位AGV

井松智能——烟台通用东岳无人仓视觉导航AGV

快仓智能——长安民生汽车零部件物流无人仓

木牛流马——叉车AGV用于汽车行业高效作业

国自机器人——自主开发的软件系统在汽车行业混合交通下的完美应用

仙工智能——激光SLAM技术的优势绽放

2007年新松AGV与美国通用汽车的合作实现了中国机器人对发达国家的首次出口,是新松拓展海外市场的重要一步。其打破了移动机器人只有进口没有出口的先河,同时也完成了分布式控制器的升级。而新松AGV成为通用汽车全球供应商,标志着新松移动机器人从此走出国门。

该项目是国内AGV产品首次出口发达国家,随后服务于通用汽车加拿大、美国、墨西哥、韩国、俄罗斯等工厂。对新松AGV产品乃至中国AGV的发展都有着深远的影响。一方面让国外客户能够认识中国品牌的综合能力及较高的性价比,另一方面也让国内AGV厂商了解国际市场,给国内AGV厂家的市场推广提供了新的思路。

CSG华晓——三一重卡全厂AGV

项目亮点/上榜理由:全流程、全厂AGV应用,无人重卡新征程。

CSG华晓为三一重卡定制了由近百台AGV组成的解决方案,实现了装配及物料输送的柔性化。在此项目中,三一重卡“超级试验工厂”其主线配备近五十台大型定制装配AGV,单台承重超过10T,可实现1 ~30m/min无级变速,350mm超低整体底盘。且分布式可调节支撑,适应多平台,多轴距车型,拉近了整车与零件的距离,提高了拣物效率。而平衡悬架、前中后桥、发动机及驾驶室等大件分装采用各式AGV完成物料拣选、大件分装,并上线EMS相连,做到了分线装配的三流合一。另外,CSG华晓管控系统还可与线边工艺设备实现同步运行,具有完善设备智能故障诊断功能。

这是第一个全方位把AGV应用于卡车制造领域的工厂,是重卡行业第一个全流程、全厂区内实现无人化物流转运的工厂。在其示范引领作用下,国内重卡制造领域必将迎来一次行业变革,推动行业提升智能制造水平,助力产业转型升级。

井源机电--红旗工厂全方位AGV

项目亮点/上榜理由:全方位运行功能,实现全线AGV搬运。

井源机电根据用户对全线物料全自动存储、配送的要求,规划设计提供整体物流解决方案,自主开发设计AGV物流调度系统,不仅与生产管理系统自动对接,同时调度230台井源AGV,实现60多种物料的全自动存储、配送。能满足该工厂兼容A级到C级、从传统燃油车到新能源汽车的多品种混线生产,并预留扩能空间。

AGV具备全方位运行功能,采用了双驱动机构,并运用双牵引销,实现了AGV与不同长度器具的自动匹配。此外,AGV采用全自动充电的方式,具备一键开关机的功能,通过总控系统对所有AGV进行整体控制,高效而节能。值得一提的是,其实现了窄通道的线边物料输送和焊装车间多种物料的空满轮换,大大提高了作业效率。

井松智能——烟台通用东岳无人仓视觉导航AGV

项目亮点/上榜理由:首创以识别地面纹理反馈坐标姿态,并成为首家视觉导航AGV的工业化集群应用。

井松视觉导航AGV是井松首创以识别地面纹理反馈坐标姿态的移动视觉导航机器人, 其采用人工智能算法搭建系统运行逻辑&利用智能信息控制技术(视觉导航定位、差速驱动控制系统与机器视觉算法融合)。适用于各种不同材质、不同纹理、有污迹、有水渍甚至崎岖不平的路面。2018年在东岳智能仓储(无人仓)项目正式上线,其中将五套系统与移动视觉导航AGV群进行了对接,利用智能信息控制技术定时纠正运行路径偏差,克服了大规模定制化生产需求下智慧物流 算法复杂、系统研发难、传统物流运作框架内再开发难的问题。大大提高运营效率, 适应了时代的发展需求,推动了物流行业的快速发展。

快仓智能——长安民生汽车零部件物流无人仓

项目亮点/上榜理由:汽配行业仓储全过程自动化代表案例。

项目初期经过对主机厂零部件物料配送及资源调度系统进行研究,通过智能搬运小车系统、WMS、LES实时数据共享、交互和集成而形成了一个物料配送与实际生产调度具备自感知、自适应、自决策、自诊断、自修复能力的多功能平台。包括投入智能搬运小车50台,货架1,520个,其中智能搬运小车可以通过感应入库情况自主调控工作状态。此外,还设置了在线拣选和离线出库,创新共建了逻辑算法且做出了存储优化,实时计算存储货架装载率,从小到大生成理货任务,零件拼托,释放空货架。一气呵成,高程度提升了工作效率。

木牛流马——叉车AGV用于汽车行业高效作业

项目亮点/上榜理由:涉及真空炉的上下料、热后立体库的搬运作业,创新耐高温防滑设计。

项目实施对象是国内A股市场最大的汽车上市公司,项目涉及到整个生产流程涉及多个真空炉的上下料、热后立体库的搬运等作业,其中将零部件的研发、生产、销售;物流、汽车电商、出行服务、节能和充电服务等移动出行服务业务交付“木牛流马”移动机器人和整体解决方案。

移动机器人(AGV)工作区域涉及5条加热产线,与MES系统的即时数据传输,实现物料发送、上料、下料、热后入库、热后立体库出库的智能化作业。另外,AGV车体加装RFID,双重保证了车辆的准确性。其创新耐高温防滑设计,保证金属托盘运输过程中的稳定性,而安全防护系统包括设置在前侧的前置传感器、设置在驱动系统后侧的后置传感器,以及对称设置的侧向传感器,用于扫描所述后置传感器与侧向传感器之间的盲区,符合安全等级3。此外,项目还定制开发了优先停车以及双循环功能,充分提高了AGV利用率。

国自机器人——自主开发的软件系统在汽车行业混合交通下的完美应用

项目亮点/上榜理由:首例混合交通下自动导引机器人项目,且完美搭配自主开发软件系统。

客户公司拥有汽车制造的完整四大工艺,同时厂区面积大,运输距离远,希望通过使用AGV来提高搬运零部件的准确性和及时性以满足汽车线生产节拍要求,并要求能够满足混合交通情况下的安全和效率。

项目于2016年10月引入国自机器人智能物流解决方案,其中运用了3台应用激光导航技术的叉车式搬运机器人,单次搬运重量可达2吨,实现了总装车间交换区和车身车间交换区对Crossbar bin的自动化运输。值得一提的是项目中AGV搭载了国自最先进的移动设备自行驶系统——GRACE,能快速赋予移动设备自行驶能力,是移动机器人的技术核心。此方案通过了客户最国际高标准的核验,这不仅代表着GRACE系统首次搭载设备运营成功,同时也标志着GRACE系统的可靠性及稳定性已达国际标准。

仙工智能——激光SLAM技术的优势绽放

项目亮点/上榜理由:激光SLAM技术助力汽车零部件加工车间实现智能物流。

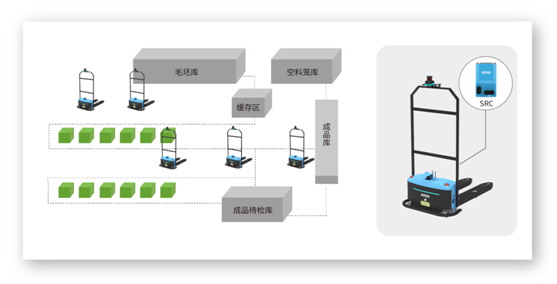

客户主要从事汽车铝合金精密压铸件的研发、生产及销售,主要有毛坯库、空料笼库、成品库、成品待检库和两个大型生产车间。现场环境变化大,仓库库位与产线工位较多,且空间狭窄,同时运行多台移动机器人容易引发碰撞、死锁等危险情况。

根据现场车间情况,SEER通过仙工智能企业数字化中台系统与用户的MES、WMS系统无缝对接,实现业务需求获取并下发,调度系统指派基于SRC的激光SLAM地面式自动叉车完成运输任务,助力客户实现了车间与仓库的智能化物流。

AGV的不断针对性升级改造,极大的满足了现在汽车个性化生产的需求,有效降低汽车的生产成本,提高了汽车生产的效率,给现代汽车制造业带来可观的经济效益。

工程机械行业6大经典案例集锦

案例一:CSG华晓著名工程机械公司整厂柔性AGV项目

(1)项目描述:

某著名工程机械公司的“超级试验工厂”,应用了由CSG华晓为其量身定制的91台AGV。主线配备43台大型定制装配AGV,单台承重超过10T,可实现1m/min~30m/min无级变速。相较传统拖链装配线具有高度的柔性化,是实现装配自动化的基础。SPS潜伏式牵引AGV37台,平衡悬架、前中后桥分装顶升背负AGV 5台,发动机分装后牵引AGV 7台,驾驶室分装潜伏式牵引AGV 24台,实现了全厂区内无人化物流转运。

(2)难点及创新点:

国内第一条实现重卡AGV单机背负磁条导航的自动化产线,采用低车身结构设计,方便操作人员上下车与AGV随行装配。实现整机的装配柔性化,更好的适应厂房布局,对商用车/客车/轨道交通领域有示范作用。

经济性:产线使用AGV输送,可以有效减少对土建及钢构的需求,减少前期的投资,更适应商用车/客车/轨道交通的新厂房的建设。产品升级换代或者优化工艺时,如增加工位、修改节拍等,只需要调整AGV路径或者数量即可,无需重新做基础及钢结构施工,可以更灵活方便地调整产线,二次投资更小。

先进性:创新使用重载差速驱动悬挂技术,可以实现AGV前进、后退、横移,同时可以在产线故障时,及时将车体移出,保证整线的生产及时性。

(3)效益或影响:

某著名工程机械公司“超级试验工厂”已投入生产,这也是第一个全方位将AGV应用各类民用卡车制造领域的工厂,是重卡行业第一个全流程、全厂区内实现无人化物流转运的工厂。做为重工行业的领导者,在其示范引领作用下,国内重卡制造领域必将迎来一次行业变革,推动行业提升智能制造水平,助力产业转型升级。