全球AMR领袖极智嘉(Geek+)今天宣布,极智嘉RoboShuttle货箱机器人拣选系统在客户现场实测中成功刷新了效率天花板,整体系统效率创造了800箱/小时/工位以上的行业新高峰,比行业内其他同类系统的实测效率高出33%,引领货箱机器人行业发展再上新台阶!

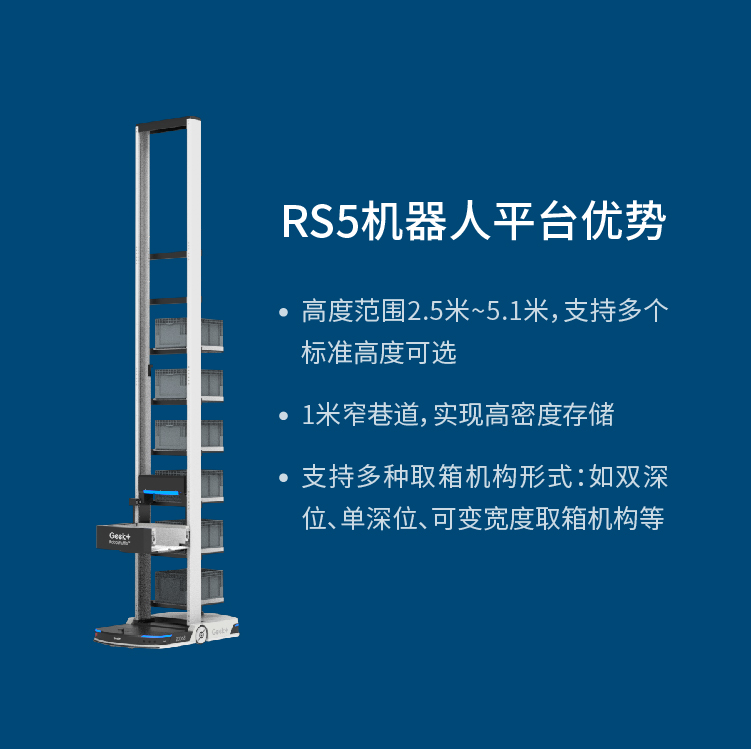

本次实测中,极智嘉部署了RoboShuttle货箱到人鞋服拣选方案,用于服装行业叠装拆零拣选场景。该方案的典型配置由15个集装箱机器人RS5-S、分拣站(采用一对创新设计的极智嘉专利导箱机ShuttleDock)和输送线组成。本方案单工位典型配置产能可通过输送线移栽分流到2个拣货点,每个拣货点实现400-450箱/小时人机最佳匹配拣货效率。

▲RoboShuttle从货箱到鞋服的分拣方案。

叠装拆零拣选场景。

现场直击!

从RoboShuttle到人鞋服的拣选方案正在运行中。

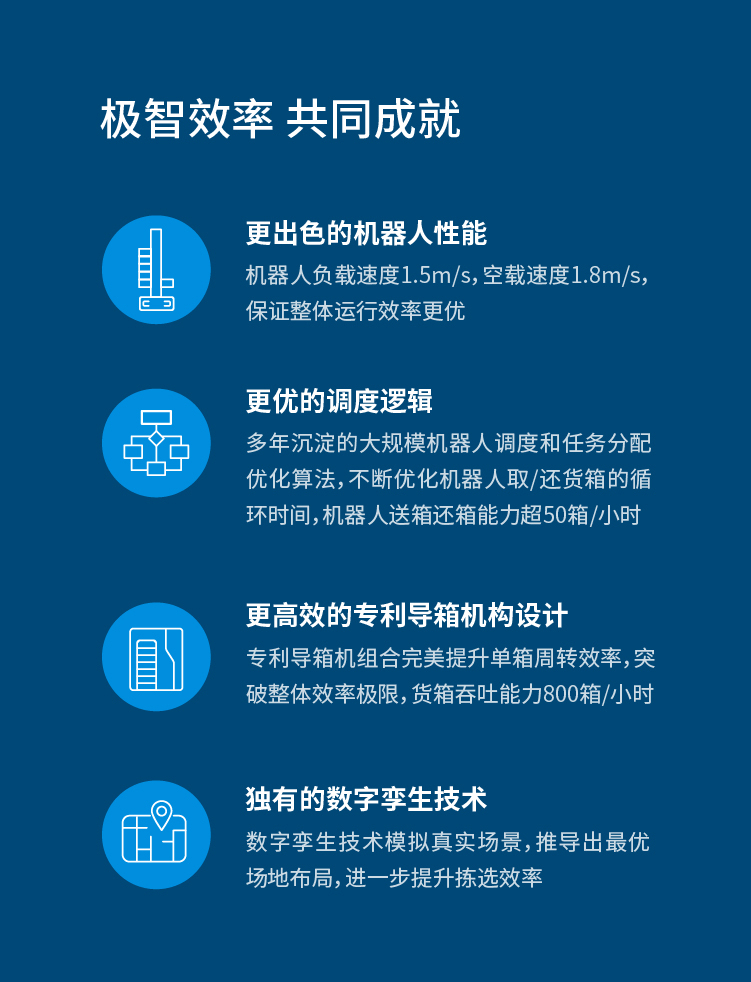

在相似场景条件和15个集装箱机器人的实际测量中,极智佳凭借其卓越的机器人性能、更高效的创新专利导箱机构设计、更智能的算法带来的更好的调度逻辑和路径分配,以及仿真技术的应用,成功实现了800多箱/小时集装箱的整体进出效率,高于行业内其他类似系统的实际测量数据33%,仍有提高效率的空间。

这一突破不仅来自于极智嘉在产品和技术上的不断提高,对卓越的追求,益于公司6年来对行业场景的理解、需求洞察和经验积累。

RoboShuttle从货箱到鞋服拣选方案的优势速览:

虽然这次创造了集装箱分拣效率的新高峰,但吉智佳特别提醒我们,从应用经验来看,集装箱机器人需要传统的输送线来实现合理的分拣效率,这使得该方案的灵活性和灵活性低于货架到人类分拣系统。集装箱机器人系统更适合产能相对固定的场景。

对于这一点,极智嘉联合创始人兼拣选产品副总裁刘凯补充道:不同的机器人类型和方案有不同的适用场景。将一个机器人应用到错误的场景中,不仅不能创造出预期的价值,会带来资源浪费。面对复杂多样的需求和场景,机器人方案也要因地制宜,根据客户的实际痛点匹配更合适的机器人选择或机器人组合。