制造出零百加速7.8秒的海马8S需要怎样的工厂?

随着工业4.0时代到来,造车工厂的“智能化”成为大势所趋,而海马汽车第三工厂就是工业4.0理念下全新的智能工厂。“人工智能”、“大数据”、“物联网”是这个工厂的三大核心特征。

海马汽车智能工厂占地面积约44万平方米,总投资20亿,于2018年11月底正式投产,拥有焊装、涂装、总装三大车间。

走进这座工厂,给人感受最深的印象就是极高的自动化率:就拿焊装车间来说,拥有250台瑞典ABB机器人、196把德国尼玛克机器人焊钳、184台博世中频自适应焊机,加之全自动化电气化管理,能够根据不同工况自动调节焊接参数,并对车间内操作的约2600个焊点实时在线质量和过程的监控,车间整体自动化率达85%,处于国内一流的水平。

海马的焊装车间还拥有一条四车柔性生产线,具备不同平台白车身共线生产能力,所以在这个工厂里,可以实现最多四款车型之间的自由切换。

涂装车间实现了100%自动化喷涂工艺,42台机器人就连开关门也是自动控制的,同时,在擦净的过程中,采用了鸵鸟毛擦净机,保证涂装品质。整个涂装车间2000多个参数都可以在智能中心管理,实现了工艺参数的全覆盖监控和大数据分析。

总装车间里最能感受到高自动化率创造的高效产能,在这里,仅需73秒就下线一台车。

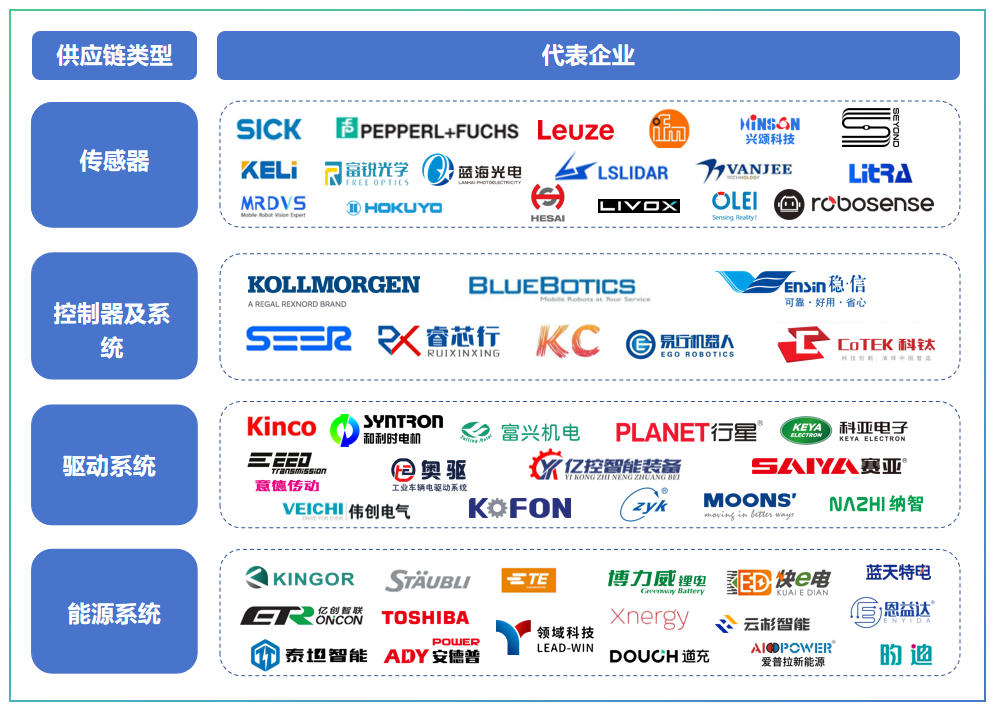

独特的“八爪鱼”式物流布局,实现多边物流配送,最大限度的减少物料配送距离,大大提高配送效率,减低磕碰划伤及错漏装等质量问题。而配合自动化输送线,采用116台物流AGV、RFID等智能装备,实现总装车间90%的物料自动配送,有效避免磕碰划伤及错漏装等质量问题。

而智能涂胶机器人、智能拧紧设备、智能检测设备均采用德国进口,保证整车出厂质量。通过智能互联网实现设备间互联互通,结合后台扭矩管理系统、油液加注管理系统、检测数据管理系统等软件平台,综合实现质量信息全时在线采集和控制,可以对每个关键扭矩和角度进行智能控制、记录、追溯,最大化防止不良产生和流出。