工业机器人可以看作数控加工中心类设备的升级产品,核心还是多轴联动的空间定位技术,对各个环节的精度要求都非常高,这样整体系统的精度才可以满足要求,目前国内的数控加工设备精度都远远不如进口的,工业机器人当然会有一定差距。

核心配件都靠进口

虽然国内已经有了单独伺服电机和控制系统,中国也是稀土大国,按道理生产伺服电机是有优势的,但是高精度的始终不理想,因为编码器和光栅尺这些高精度点的传感器我们无法生产,我们只可以生产低精度的,外国人对这些是技术封锁的,编码器是伺服系统运行的眼睛,缺少了眼睛,虽然拄着拐杖也能走,但是始终不如别人的了,伺服系统花掉了机器人的四分之一成本。

数控CNC控制器也有很多企业在研发生产,但是CPU和FPGA始终还是要使用别人的,别人高兴就卖给你一点,某天和你闹翻了,随时收回去了。

精密减速器,比如摆线针轮行星减速器,谐波齿轮减速器,RV减速器等等,占比了机器人成本的35%,日本人掌握了技术核心,这种东西不是一时半会可以开发出来的,需要很多年的材料和加工数据积累。

(据说武汉斯微特挑战减速机最高精度,可达到4角秒,0.07弧分。具体可咨询。)

虽然国产机器人厂家,也可以通过一些渠道采购国外的配件回来组装,但是因为人家的一些排他协议,未必就可以把最好的东西卖给你,即使卖给你了,价格也会别别人的贵,这样你国内组装起来就没有竞争力了。

也许在一些精度要求不高的场合,国产的机器人静态精度可以做到比较高,但是多轴联动起来,几台伺服同步,国产的控制算法不理想,整体的动态响应精度就不如人家了。

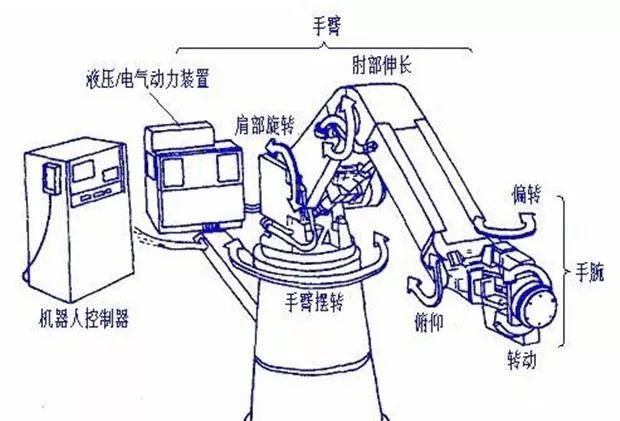

一个好的控制系统,是有很强的“鲁棒性”的,也就是有了扰动以后,能很快恢复到稳定的状态,给一个指令下去,机械手臂会很精准的马上执行下去,即使机械咬合之间有很多间隙,依然能补偿到,目前国内的算法上落后,导致了整体的组合精度也不如进口机器人。

集成不好,不仅仅是某方面的精度差,整体的稳定程度也不可靠,所以故障率也会相对比较高。(文章来源于军事阿哥)