在大多数人的印象里,服装行业的定位一直离不开两个词:传统、手工。

服装工人在进行物料剪裁

搬运工人重复性的物料配送

十来年过去了,变化的是人们穿衣的风格,唯一不变大概就是这一条条忙碌的流水线~

但是,面对市场上日新月异的潮流趋势,以及多样化、定制化、个性化需求,服装行业也不得不面临优胜劣汰的考验。

自动化升级会不会成为传统行业智能化转型的契机?

我们先不要急于回答这个问题。

目前,对于整个服装市场的自动化改革而言,相当一部分企业在仍处于观望阶段,希望看完下面这家服装行业IGV的应用案例,能给大家提供多一些实践性的参考。

某知名服装行业内IGV现场应用案例介绍

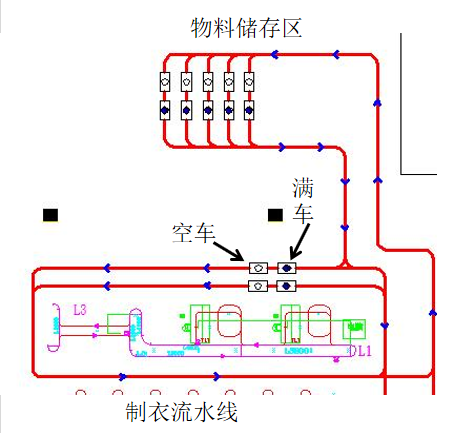

该服装企业从功能上可将厂区划分为物料收发区、制衣流水线和制裤流水线三大部分(红色框取区域),物料存储区有五个待机点,分别对应衣1 A/B,衣2 A/B,裤料五个下料区。

工厂布局示意图,如下图所示:

每天工作人员需要不间断地完成重复的搬运工作,搬运距离长达300m,每次搬运物料约300kg。

为了应对长距离、高频次、耗时费力的搬运工作,该企业引入了博众牵星导航IGV小车。

IGV小车工作流程:

◆ 制衣流水线

1.物料员备好料车后放到IGV发料点,通过触摸屏发出运输指令

2. IGV响应需求至发料点,升降棒升起,牵引式IGV向对应流水线运输物料,;

3. IGV到达流水线下料点,放下满料车,再行驶到空料车点,背负空料车返回待机点;

◆ 制裤流水线

1.物料员备好料车后放到IGV发料点,通过触摸屏发出运输指令;

2. IGV响应需求至发料点,升降棒升起,牵引式IGV向对应流水线运输物料;

3.IGV到达制裤流水线,依次在八个下料点停留一分钟。经过八个停车点后,料车为空闲状态,自动返回待机点;

在以上物流过程中,全部物料搬运、空满车切换都由牵引式IGV独立完成,在投入使用后获得了一系列可观的经济效益。

IGV小车运行场景展示图

·IGV至发料点,开始物料运送

·IGV至停车点,完成空满车切换

案例特点:

效率高、可靠性好

通过激光雷达对障碍物进行实时检测,能够实现有效避障,提高人机混合场景的安全性;IGV调度系统和产线MES系统能够实现完美对接,产线缺料会提前反应,发送命令至IGV进行物料运送;具备‘多对多’(多个物料点对应多个下料点)智能识别能力,用户直接在系统面板发出指令,IGV就能够快速响应,完成物料搬运;

节省成本

投入IGV后,有效节省了人力成本,IGV的购置费回收年限较短,保障效率的同时,提高了经济效益。

高度柔性化

未来服装行业的发展将更加趋向于定制化、多样化,随之而来,也将带来产线的不定期改动,博众IGV具备高柔性特点,人工可在线更改路径,快速响应用户的个性化需求,使未来整厂二次规划或扩建都变得简易可行。

从以上案例可以看出,智能化极大地提高了内部的生产效率、促进资源的有效利用,因而无论从智能化工厂建设发展,还是从成本效益等方面综合考量,服装工厂的自动化改造已是大势所趋。