——新战略机器人产业研究所副所长 李进科

我们为什么要倡导智能制造?

中国拥有最多的手机品牌和最大的手机市场,以深圳为中心覆盖整个珠江东岸的区域则是全球最重要的手机制造基地。长期以来,“大而不强”是我国手机行业面临的问题之一,因此,从“手机制造”向“手机智造”的转变是极为必要的。近年来,为提高产品质量、降低成本、缩短研制周期,我国政府制订多项先进制造发展战略与规划,调整产业架构,促进产业转型,企业急需用智能制造提升能力和效率。此外,相关技术条件已逐渐成熟,信息技术和新的智能技术为智能制造提供了最重要的基础。

手机制造机器人的重大机遇!

市场

4月28日第三方分析机构IDC 发布了2017 年第一季度全球智能手机报告,智能手机出货量为3.47 亿部,同比增长4.3%,排名前五的厂商为三星、苹果、华为、OPPO、Vivo,合计市场份额超过60%。其中华为、OPPO 和Vivo 三大国产手机品牌增长均超过20%,上升势头良好。由此也可以看出国产手机厂家从硬件到软件的全方位提升,未来手机市场将更多被中国品牌占据。

成本控制

智能手机配件众多,机身、触摸屏和总装检测占手机硬件成本比重最大,具有机械相关投资价值。部件的自动化制造将随着手机更新换代、技术的收益成本变化而带来设备更换机会和机器人进入机会。手机作为3C 产品中量大、技术高、更新换代快的代表,其自动化升级的进程将带来巨大机会。

三大环节值得期待

(手机作为3C 产品中量大、技术高、更新换代快的代表,其自动化升级的进程将带来巨大机会。)

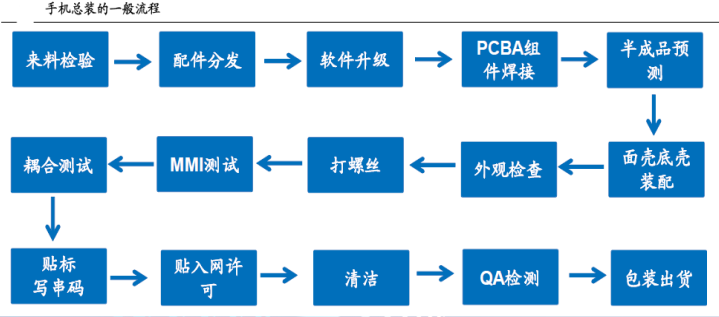

市场上非常重视手机的装配、检测环节,生产物流与仓储三大环节,许多装配商提出了对自动化的需求。目前,机器人可以应用在SMT、拧螺丝、单板功能测试、预加工、MMI、金属抛光、运输和包装等环节,但在插拔、PCB板装配、外壳装配、贴膜等方面存在困难。目前机器人解决方案有装有力矩传感器的冗余自由度机器人、人机协作理念等。自动化集成方面则希望改进成柔性化生产线。对机器厂商而言,价格、技术的稳定性、技术成熟度将成为下一个期待方向。

手机智造中的机器人机遇!

未来4-5年中国工业机器人预计增加到10.4万套,汽车制造业占比将进一步下降。其增长点释放在:金属加工、3C等劳动密集型行业。

(1)在手机总装过程中较多的组装步骤使得装备过程需要较多的工人来完成,随着人力成本的提升,许多制造工厂都开始研究和提高自动化的比例。以华为东莞南方生产线为例,表面贴装单板(SMT)、单板功能测试(FT)、组装、预加工(Assembly)、整机测试(MMI)、包装全套产线均实现自动化,应用了印刷机、点胶机、自动分板机、自动打螺钉机、压合机等设备。整机测试部分通过人机界面对SIM 卡、电池、SD 卡、LED 按键、LCD、LED背光进行测试。

(2)目前比较常见的智能手机机器人有6 轴机器人、Scara 机器人、AGV物流机器人、桌面锡焊和点胶机器人等。6 轴机器人一般用于搬运和打磨。Scara 机器人常见于装配(尤其是打螺丝)、AGV用于搬运仓储。点胶和锡焊桌面机器人用于点胶和焊锡。

(3)目前智能手机装配和检测的重要部分仍无法完全自动化,自动化程度低。

手机制造中的机器人痛点

第一,手机(3C)制造而且不能单纯复制汽车自动化的设备和经验,限制了自动化的使用范围。而3C 机器人尤其是装配用机器人在精度和控制上的难度要高许多。富士康曾在2011 年提出百万机器人计划,即到2014年装配100万台机械臂,2014 年末其组装误差达到0.05 毫米左右,与苹果手机不大于0.02 毫米的要求仍有差距。3C 行业的机器人目前一般应用在对精度要求不高的过程中,如检测、拧螺丝、金属抛光、运输和包装等环节,在线的插拔、PCB 板装配、外壳装配、物料搬运、贴膜等方面存在困难。但是这并不代表不无可能。

第二,3C 行业机器人投资回收周期较长。一般来讲,一款手机产品的生命周期在半年到1年间,自动化的手机生产线的设计周期在3-5个月。手机产品更新换代快的特点要求自动生产线要在2 周内搭建,并完成夹具的更换和调试,而3C行业机器人需要2-5年的回收时间。从投资回收和技术要求上来看,影响了3C 的自动化提高。行业内的自动化改造往往需要投入大量的初始资金,并在后续维修、升级过程中追加成本,故有能力改造自动化生产线的企业多数是年营业额在3 亿以上,对于一些中小型企业仅能实现单站式或者单条线的自动化,工厂级别的自动化情况很少。

自动化的动力是劳动力成本的快速上涨和产品品质的要求提高,设备要求将从从加工装配往集成化和一体化发展、增加各类AOI 功能需求,技术壁垒不断提高。

手机(3C)机器人虽然数量众多,但大部分仍属于简单的桌面横纵坐标轴机器人,Scara、Delta、六轴、七轴机器人的发展空间很大,国内厂商有弯道超车的机会。