相比较家电行业来说,手机的产品更新换代是比较快的,大概4—5个月就会更新一次,所以手机行业的机器人替代相对来说也是比较困难的,就算是富士康这样已经在很多产线推广自动化设备的厂商其实对于机器人的使用也有很多的顾虑。

目前,手机行业对于机器人的使用要求,主要呈现出以下几个特点。首先,机器人可使用环节众多,但要求精度高。

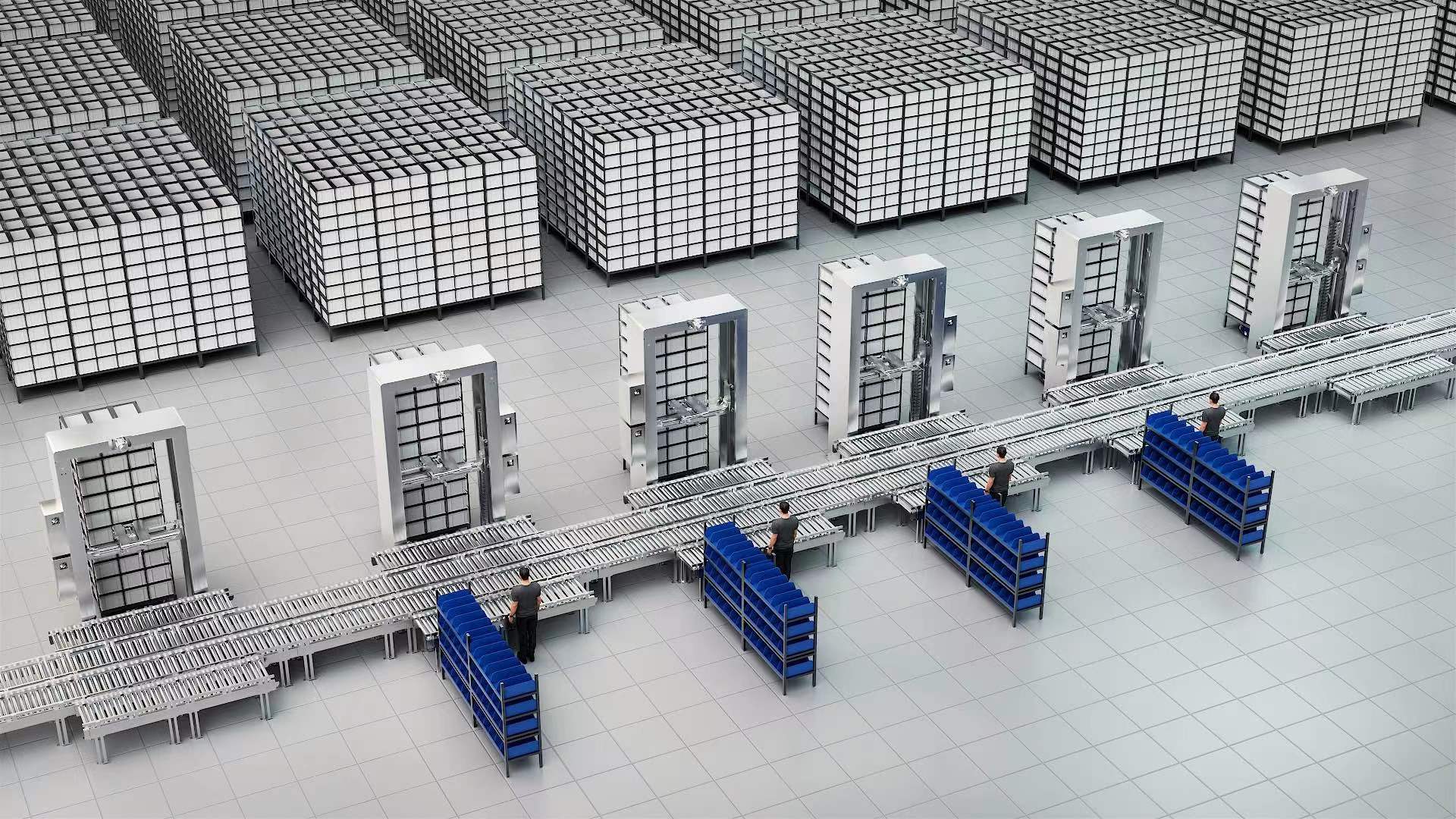

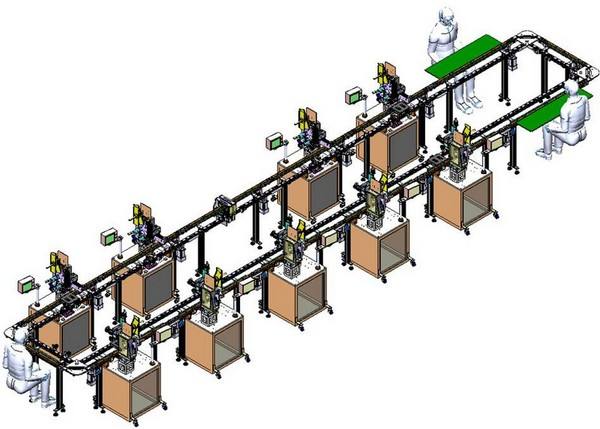

据了解,手机的自动化产线分为组装线和配件生产线,光是组装就有上百道工序,而现在手机行业的机器人替代的典型工序主要是在工位相对固定的手机外壳的抛光打磨以及机床上下料、冲压、组装、屏幕处理、装盒等领域。

目前机器人运用比较广泛的工序是点胶和打螺钉这两个工序,因为操作起来比较简单,就算手机更新换代频繁,只要在系统中改变相应的参数就可以继续使用。

其次,组装及包装环节机器人使用率低。

由于对于熟练工的依赖程度比较大,组装产线的机器人替代比重很低,但是实现自动化改造对于提高企业的生产效率却有很大的意义,一般而言,人工的效率提升较难,并且,有一些工序对工人危害比较大,比如说焊接和包装,焊接工序会产生有害的物质,而包装工序以及包装过程中,都会存在辐射的问题。

而在手机后端包装环节,机器人替代也有需求,人工在包装工序中出错的问题一直都存在,而开箱合格率必须达到99%以上才能避免客户退货的可能,因此机器人包装显然能降低出错率。

再次,抛光与打磨,进口机器人占优势。

在手机壳的制造产线中,有几十道工序,目前已经实现机器人替代的有冲压、抛光、打磨等工序,国产机器人在手机壳抛光打磨的使用情况并不是很乐观,因为机打磨的工艺要求比较高,打磨机器人基本是进口,而成本高昂也成为制约国产打磨设备普及的一大掣肘。

那么现在国产的机器人在打磨上面都有哪些差距?手机壳打磨不仅仅对精度的要求很高,而且对于打磨的效果也有很高的要求,打磨的弧度和走线都是很重要的指标,很多国产的机器人只能实现粗磨的这个工序,而精磨的部分还需要专机去实现,包括弧边和圆边的打磨目前也是难点,因为对机器人的智能要求比较高。

如果国产机器人能在技术上突破现实难点,不断地增强机器人的柔性,降低生产成本、提高用户的收益,那么国产机器人在推动手机行业自动化改造中的意义将越来越大。