德国罗伯特·博世有限公司(以下简称“博世”)洪堡工厂生产线的特殊之处在于,所有零件都有一个独特的射频识别码,能同沿途关卡自动“对话”,从而提高整个生产效率。鉴于它是对“工业4.0”技术的有效应用,这套系统获得了今年德国汽车工业协会颁发的物流奖。

每个产品贴上智能身份证,让不同地域生产的零部件无缝对接

在洪堡物流中心,记者看到,工人每拿出一盒零件,就把记录着产品信息的“看板条”夹到一个长方形塑料夹里。这个夹子被粘贴在盒子上,夹子底部有一块射频识别码——这盒零件的身份证。每经过一个生产环节,读卡器会自动读出相关信息,反馈到控制中心进行相应处理。比如,运货卡车载着它驶出物流中心,5000米外的装配工厂即获知了动态;装配工人把它端上生产线前,物流中心和供应商就知道:该补货了。

记者参观的生产线主要装配柴油发动机的喷油器,该喷油器外体和内部的顶杆由不同的供应商提供,两个零部件样品上各印刷着一个二维码,是供应商出厂时提供的。博世负责“工业4.0”战略的经理安德里亚斯·穆勒说,这样做是为了加快可视化管理。给单个产品件贴标签,二维码比射频码方便。但每一盒这样的零部件,博世都会给它一个射频身份。

作为一种无线电通信技术,射频识别的原理并不复杂。穆勒说,“工业4.0”的核心是“物联”。给产品贴智能标签有几种方式:条形码、二维码、射频码和传感器。条形码和二维码必须进行近距离扫描,容易受水和化学品等腐蚀,而射频码可以穿透各种介质快速读取。

在洪堡工厂引入的射频码系统需几十万欧元,但却是值得的。使用射频码系统之前,工人需要在电脑上手动扫描和输入相关信息,不仅繁琐而且容易出错。新系统投入使用后,工厂库存减少了30%,生产效率提高了10%,由此节约的资金可达几千万欧元。使用射频码也使得整个产品流程的控制更加透明化、实时化。目前博世在全球十家工厂每个月扫描200万个射频码。

穆勒说,应用射频码系统最大的难点,就是如何将新技术融入原有流程,进行标准化生产。给每一个零配件都贴上智能标签,不管这些零配件是哪里生产的,原来会哪种“方言”,进入流程后就必须说彼此能听懂的“普通话”。

2010年,德国联邦经济与技术部牵头20家零部件供应、整车生产和物流相关企业,开展在汽车生产链条中普及射频码的示范项目。该项目为期3年,政府和企业共同出资4600万欧元。其中戴姆勒集团给运送汽车发动机的集装箱安上射频识别码,在不同国家的工厂实现了无缝对接。

在人机关系上,人是问题解决者,职业培训和学术教育边界趋于模糊

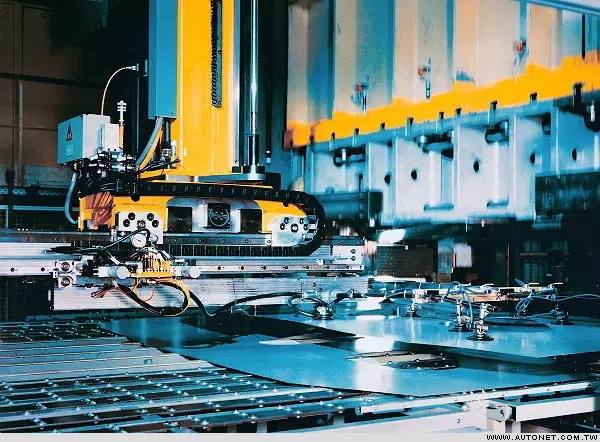

生产更加智能后,人怎么办?记者注意到,博世的喷油器装配生产线有两条线同时运行,一条是全自动化生产线,另一条由15名工人同机器人“混搭”而成,自动化生产线的组装速度稍高于人工。

生产线负责人蒂姆·迪厄多内说,厂方曾设想只用自动化生产,但发现在很多精细环节机器的出错率很高。不过,随着生产更加智能化,人工的使用有可能会缩减,“毕竟你要给工人发工资,但机器不用”。

但洪堡工厂柴油系统部门主任蒂斯·特拉普先生持不同意见,他强调,发展智能化系统的目的不是为了减少人力,而是提高生产效率,把人力转移到更加灵巧和复杂的工序中去。

在谈到人和机器的关系时,德国人工智能研究中心教授迪特里夫·齐尔克对本报记者表示,人始终能在智能生产中找到一席之地,因为人是整个生产体系中最灵活的一部分。

齐尔克主持开发了一套智能示范生产线,能根据待加工产品的内部信息,在没有人工干预的情况下,自动决定灌装蓝色、黄色或红色肥皂水。在他眼中,“工业4.0”的生产方式是这样的:工厂收到客户在互联网订购的产品,无需改造生产线,便可立即按照客户的个性化要求制造。也就是说,工厂像积木那样,可以被轻松拆解,然后组合成一种新的形式。

齐尔克指出,智能化工厂时代,工人的存在绝非是去完成机器剩余的手工工作:“他们将成为问题解决者,在工厂中穿行,观察一切是否运转正常。”他强调,这意味着人才培养的方式也需要相应改变,职业培训和学术教育的僵硬边界将被打破。

本土案例

在中国的成功案例之一就是博世在苏州的汽车电子厂。该厂的传感器测试中心自设计与建设伊始就遵照工业4.0的原则。苏州的汽车电子厂的一大特色是:依靠自动材料供应,根据实时消耗数据,能够自动将材料从垂直储存系统装载并送至车间。此外,通过使用博世Web传感器并整合来自博世全球各个制造厂的海量数据,该中心可以实现全局性生产维护:可以预测机器的性能,并在合适的时间执行相应的维护任务。总体而言,该项目可以节省运营成本并提高生产效率。

“苏州工厂所取得的成功,也让我们对未来在中国其他工厂顺利推广工业4.0充满了信心。在美国,一些领先的企业,例如思科、美国通用电气以及IBM[微博]等等,共同成立了工业互联网联盟,博世集团也是其中一员。”博世中国区总裁陈玉东说。

联结互联网

在中国,博世除了关注现有传统业务之余,还积极拓展新兴业务领域和前沿技术的商业应用,其中就包括互联网技术业务。

大约三年前,博世在中国成立了新业务孵化部门:新业务发展团队,它就是这样一支在大公司里的创业团队,他们关注的业务领域涵盖互联网技术、医疗以及可穿戴技术。

博世中国每年投入500万欧元作为内部风险投资基金,投入自主创新的科技项目。目前,已有多个项目准备量产并商业化,并于今年年初成立了博世(上海)智能科技有限公司。此外,博世还正在积极探索和互联网公司在各个领域的合作,例如,在博世的最新互联化产品 ——mySPIN智能手机互联解决方案中,已经与百度[微博]导航、音乐、搜狗导航、豆瓣FM、考拉FM、蜻蜓FM、航旅纵横、汽车之家等20多个最流行的App展开合作,所提供的服务涵盖导航、地图、音乐、新闻、有声读物等各方面,并且还能满足语音交互、保养维修服务等需求。

高管解读工业4.0

记者:请问博世是如何理解工业4.0时代的内涵?

陈玉东:工业4.0意味着将建成一个基于工业价值链的网络,机器设备、仓储系统以及制造设施被置于同一平台,共同形成信息物理系统。

记者:在工业4.0时代,哪些要素和方面是重要的?

陈玉东:中国企业学习借鉴工业4.0的过程中,尤其应当重点夯实产业基础,提升产品质量;建立人才、信息安全和制造业创新体系;把制订智能制造标准化作为智能制造的优先领域。

记者:结合博世的经验,您有什么好的建议可以提供借鉴?

陈玉东:首先,建立核心领域的专业技术体系。其中有两个领域需要特别的关注:一是具备软件与信息技术能力,以及发展新商业模式的能力。二是具备专业技术知识。即使是在工业4.0时代,仍旧需要从专业技术角度去理解生产系统的各项功能。

第二,制定共同的标准,以便价值链上的各个环节能相互联系,交换信息。这意味着需要将数据结构以及软硬件接口标准化。这一目标的达成需要跨部门间的协同合作。第三,建立覆盖全国范围的高速宽带网络,以应对在未来出现的大量数据传输交换的需求。

第四,针对数据安全提供完