“双碳”背景下,我国新能源产业的发展进一步加快。巨大的市场需求带动了产业智能制造加速升级,也为AGV/AMR行业带来了新一轮发展契机。因为新能源产品在生产过程中很难用人力完成,从诞生之初就是自动化的,具备往“智能制造”发展的“基因”。

巨大的市场潜力吸引了众多企业入局,当前,新能源行业已经成为移动机器人企业的“兵家必争之地”,如何能在这一场激烈的“角逐”中占的先机?技术、产品、方案能力缺一不可。

作为国内率先关注新能源行业的AGV/AMR企业,海康机器人凭借其在制造业场景的深厚积累,依托其两大产品线——AMR及机器视觉,针对新能源各细分场景特点,打造了系列解决方案,逐渐实现了“行业领跑”。

光伏

聚焦全工艺场景,组合型方案满足多样化需求

能源结构正不可逆转地向多元化、清洁化、低碳化的方向发展,太阳能光伏行业在世界组织及各国政府持续积极的鼓励下拥有较好的发展机遇,未来仍将保持较快的增长态势。 相关数据显示,全球光伏发电新增装机容量从 2011 年的 30.2GW 增长至 2022 年的 197.0GW,复合增长率 18.59%。2022 年全球光伏累计装机容量突破 1,100GW,光伏装机量大幅上升。 巨大的规模效应,需要更精益化的生产技术升级进行支撑。 海康机器人深耕光伏行业多年,对光伏行业用户需求有精准洞察和协同创新能力,将智能感知和智能设备渗透到硅料、拉晶、切片、电池以及组件等生产场景及各工艺段,通过自动化搬运、缺陷检测、读码追溯等智能化方案实现全工艺流程的自动化应用,帮助企业全面提高产品质量,应对产能高峰。 针对光伏行业场景复杂、环境要求高等特征,海康机器人通过多系列车型组合,以标准化+客制化的产品组合,推动光伏制造各个环节的智能化升级。

硬件方面,针对光伏行业不同环节的需求特点,海康机器人打造了移载系列提升夹抱机器人CHG-300L、光伏行业搬运QS3系列的AMR,助力物料实现高效顺畅运转;针对线切割环节,推出了切片工艺AMR,单机功能覆盖切片工艺的全流程,可精准控制一对夹臂完成所有业务动作。 同时,海康机器人开发了物料管理系统MCS,进一步完善业务管理系统,让业务和调度更好的结合,从而提升整体运行效率。

在光伏行业生产线上,从上游到下游,从晶体硅原料进场到光伏组件生产,需要用到多种不同类型的AMR,海康通过采用多种导航方式混行、大规模集成调度、动态配速等算法和技术,将移动机器人与光伏行业的紧密集成,使光伏行业自动化设备与上百台机器人同场作业,从光伏硅料至组件,可以帮助企业实现物料信息的全程可追溯,全工艺流程的自动化应用。

同时,结合光伏行业需求特点,海康机器人还打造了“硅片破片、叠片视觉检测模组”“花篮硅片检测模组”“硅片、电池片PL检测模组”“汇流带视觉检测、测量模组”和“硅片极小码/组件标签码读取”五大视觉检测方案,可以进一步确保光伏产品质量合格。

目前,海康机器人已与包括隆基、中环、通威、晶科能源在内的多家光伏行业头部企业在产业升级方面进行合作,AMR在拉晶、切片、电池、组件等各环节,通过潜伏车+移载车+叉车的组合方案,一体式与分体式两种对接方案,充分帮助企业节约人力成本,提高产能。

锂电

头部客户复购率100%,海康机器人冲刺TWh时代

据工信部数据显示,2022年全国锂离子电池产量达750GWh,同比增长超过130%,产业规模进一步扩大,行业总产值突破1.2万亿元,行业增速明显。 在锂电TWh时代逼近的背景下,更高效、更节能、更安全的生产目标对锂电制造企业提出新一轮挑战。

“强大稳定的集群调度系统、快速迭代的硬件定制能力、精准可靠的设备对接能力。”这是海康机器人对锂电生产全工序的制造内物流重点工作的三点思考,这三点思考也贯穿其锂电行业解决方案的始终。

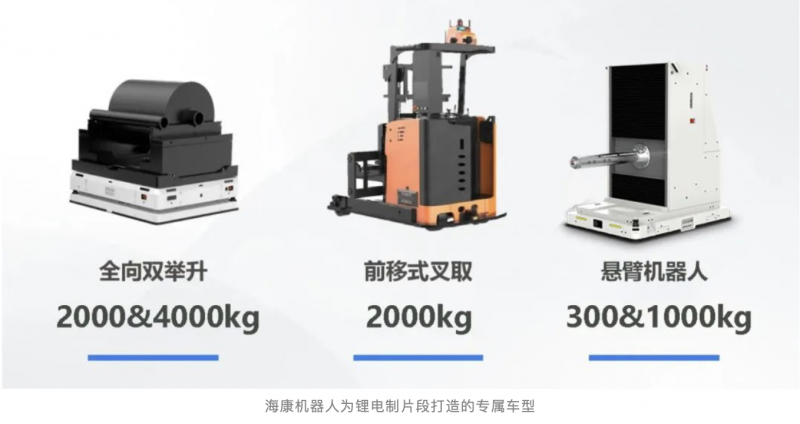

例如在制片段,海康机器人通过总结数十个项目经验,根据卷筒及对接机台差异,开发全向双举升、前移式叉取、悬臂机器人3款制片段专属车型,车型覆盖1-4T极卷重量、适配3寸/6寸/8寸卷筒内径,最大适配卷筒长度1.8m,对接机台高度最高可达3m。同时依托业内领先的3D视觉定位及多传感器融合技术,海康机器人AMR可以满足气胀轴XYZ三轴±1mm的对接精度。

在中段工序制芯过程中,针对悬臂车所搬运的卷筒属性复杂问题,海康机器人目前已覆盖3寸、6寸内径卷筒自动对接,最大负载1T,创新型的开发双卷筒系列,提升搬运效率。

在后段工序,海康机器人与客户协同开发了托举式CTU来完成对载具的搬运,相比传统输送线转运模式,更加柔性。海康机器人通过开发托举式CTU,单料框最大载重100kg,针对人车混行的情况,采用多传感器融合配置,在CTU顶部、中部、底部布置了多种类型传感器,实现360°全立体避障。

在PACK线生产中,海康机器人提出了模组PACK线体,主流采用辊筒线或AMR转运线两种方案。AMR与辊筒线相比,柔性程度更高,产线兼容性更强,换型响应时间短,增补工位更加灵活,单车设备故障不影响线体停产。 AMR之外,海康机器人认为,从工业相机到算法平台,机器视觉产品能为智能设备赋予“慧眼”,大幅提升工作效率及准确率,在智造变革之际重塑企业生产力。

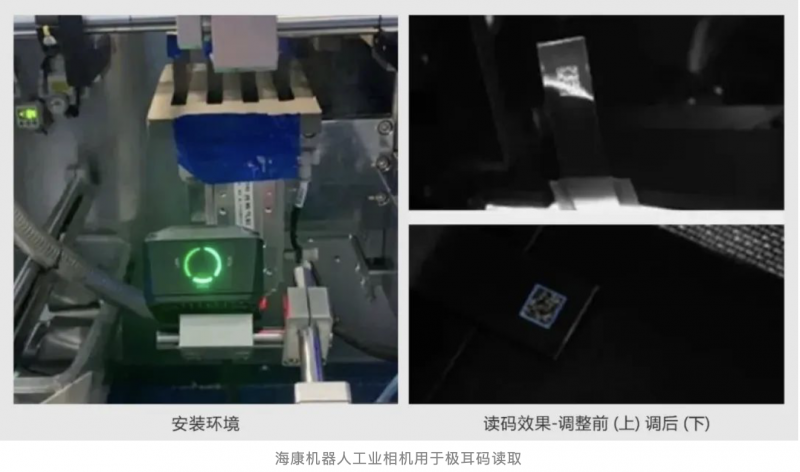

为此,海康机器人自研深度学习算法,结合锂电行业定制框架软件,赋能有应用开发能力的核心设备商,贴合涂布/模切/卷绕/分条/叠片等工艺段的视觉缺陷检测应用需求,定制化解决复杂缺陷检测及缺陷分类等难点,持续为改善锂电生产工艺提供支撑。

从制片段、制芯段到模组PACK段的多个工艺环节,海康机器人已经已形成高度标准化的解决方案,为锂电行业的“智造变革”提供了更多的解决思路。

目前,海康机器人在锂电行业落地项目已超70个,动力电池全球TOP10企业覆盖率超90%,头部客户的复购率甚至达到了100%。而面向未来,海康机器人将持续在个性化定制、本土化服务能力及供应链优化发力,协助客户产能及生产效率的提升。

锂电、光伏之外,新能源汽车作为汽车工业的发展方向,整车厂的自动化程度已经十分高,AGV/AMR在汽车行业的应用也相当成熟。新能源汽车产业已具备规模发展效应,产业开始步入普及阶段,市场开始快速拓展,各大“造车新势力”也在加快产能建设。 海康机器人认为,在后工业时代,质量与创新程度是工业制造的关键。面对汽车行业主机厂尤其是新能源汽车出现的新变化、新趋势,如何满足多车型、定制化产品的高效制造需求,同时保证安全生产,柔性的内物流解决方案成为了汽车行业变革的关键首选。 同时,在汽车行业智能化、电动化、轻量化、环保化发展的大趋势下,新能源汽车的市场占比不断提高,受其影响,汽车零部件行业也同样面临产品、技术、制造方式等方面的变革。比如,通过汽车零部件的集成化、模块化提高整车装配效率,改善整车性能。但对于大多数国内新能源汽车品牌而言,目前大家主要还是通过不停更新换代车型以在市场竞争中占据有利地位,汽车零部件更新迭代速度更快,柔性化、自动化生产需求突出。

海康机器人推出的柔性厂内物流方案应用移动机器人自主感知,结合视觉高效、准确的读码、检测功能,面向汽车行业尤其是新能源汽车行业打造覆盖冲压、焊装、涂装、总装、三电等全工艺、全场景解决方案。 在冲压车间,移动机器人兼容1m-4.5m多尺寸载具搬运;支持与产线机械臂对接,实现载具全程自动上下线,人车料分离,作业更安全。 在焊装车间,中零散的车体进入下一站焊接车间,移动机器人支持侧围等超长、异型载具搬运,在焊装车间空间紧凑的情况下实现多级缓存,复杂空满交换,柔性满足产线上需求。

在涂装车间,移动机器人可实现前后保险杠、车门门板、内外饰板等注塑件下线至缓存区,喷涂线配送上线以及喷涂线下线多环节转运。

总装车间中引入移动机器人完成零部件的入厂收货,小件标准箱的存储、送线及空容器管理;支持柔性的内排、外排等顺序配送;重载移动机器人替换主线、分装线的传统滑板线,实现总装生产物流和工艺物流的转型升级。

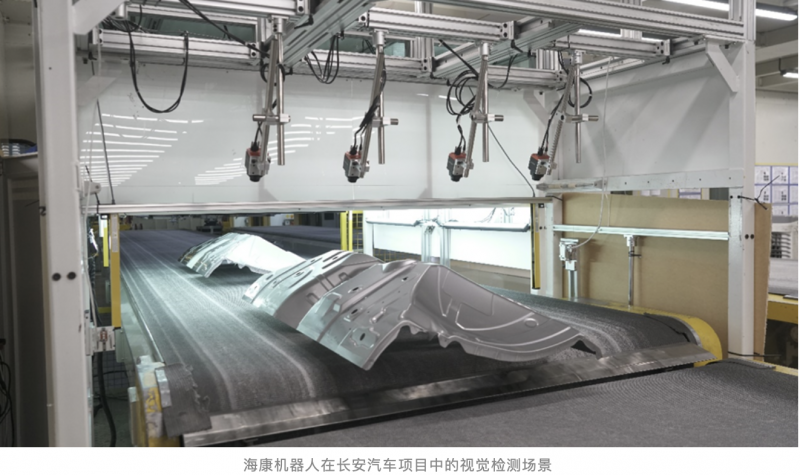

同时,海康机器人还通过机器视觉产品助力用户快速准确实现汽车关键零部件的上下料、读码追溯、缺陷检测、类型检测、缺失检测以及字符识别等应用,大幅提升系统和组件的产品性能,满足客户需求的更高品质。 目前,海康机器人已助力极氪汽车、蔚来汽车、小鹏汽车、理想汽车、吉利汽车、长安汽车、丰田汽车、路特斯等众多新能源汽车行业头部企业推进精益管理和智能制造,并在单体项目现场实现超900台机器人的规模化集群运行。 结语:市场需求是技术变革的动力,而技术的变革也将推动市场加速发展。通过“AMR+机器视觉”两大产品线,当前,海康机器人已经助力汽车、新能源、3C电子、医药医疗、电商零售等众多细分行业头部客户实现了智能制造的升级。未来,海康机器人将以创新技术推动持续智能化,引领智能制造进程。

【免责声明】所刊原创内容之本文仅代表作者本人观点,与新战略机器人网无关。新战略机器人网站对文中陈述、观点判断保持中立。本网转载自其它媒体的信息,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

【版权声明】凡本网注明“来源:xzl机器人”的所有作品,著作权属于新战略机器人网站所有,未经本站之同意或授权,任何人不得以任何形式重制、转载、散布、引用、变更、播送或出版该内容之全部或局部,亦不得有其他任何违反本站著作权之行为。违反上述声明者,本网将追究其相关法律责任。转载、散布、引用须注明原文来源。