随着煤矿、石油、天然气等传统能源世界范围储存量逐渐降低,风力发电作为一种可持续发展的新能源,受到全世界的关注,我国继2010年后风电设备新增量稳坐榜首,然而风电设备小则几吨,大则百吨起,加上小则数十米大则几十米的风筒和风叶,风电设备如何搬运、打磨、安装等问题亟待解决。因此,自动化的物流输送正在成为很多风电企业探索的方向。

风电行业AGV/AMR应用痛难点

一台风力发电机从生产到装机需要经历许多步骤,物品规模极大,需要生产搬运的零部件、组件和其他物品重量往往是以“吨”为数量级进行计算,若单纯以人工手段进行转运、打磨等各项动作,很多时候无法完全满足需求,质量不达预期,工作量巨大、工期拉长的同时存在对施工人员的安全隐患(如攀高作业的坠落风险等)和职业病危害(如打磨作业时吸入粉尘将导致尘肺病等)。在这样的情况下,由重载AGV/AMR去替代人力劳动成为了绝大部分风电企业的选择,甚至可以称之为“刚需”。

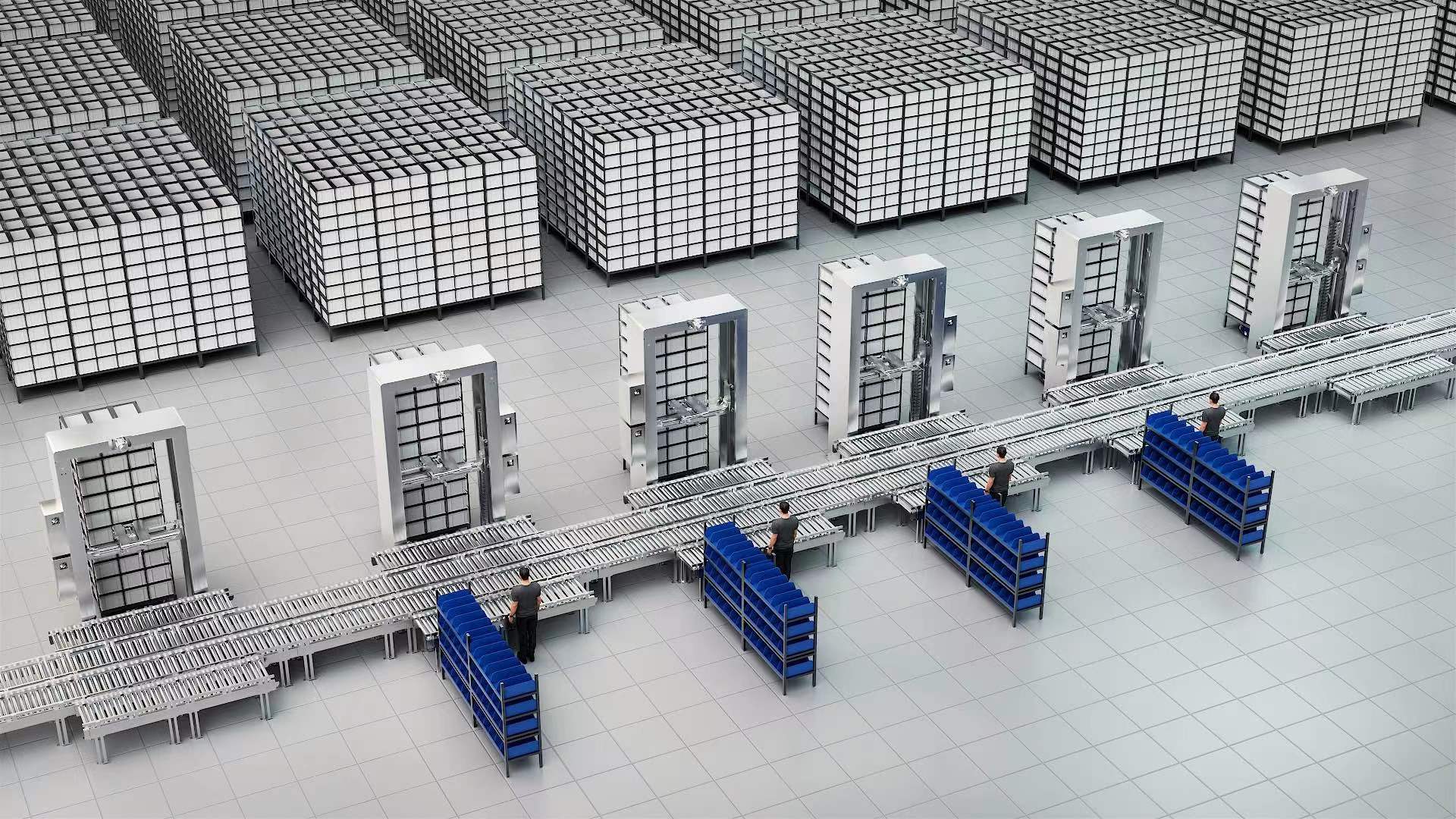

在风电行业,AGV/AMR目前应用最多的是物料的转运。从风力发电机机舱、轮毂运输,在车间各工位之间进行转运,从车间到室外露天库房,从露天库房到发货位置,从发货位置将工装架运回厂房,均可用重载AGV/AMR代替人工。

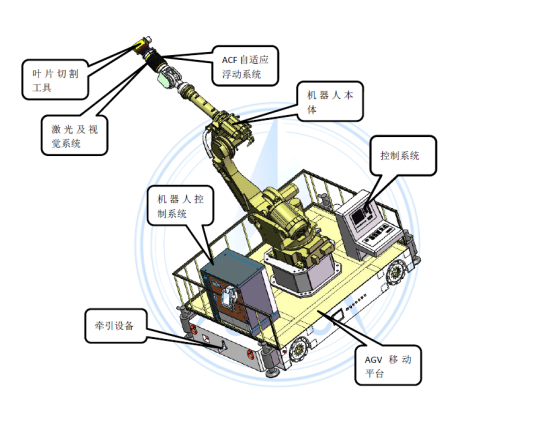

除了物料搬运外,在重载移动机器人底盘上加装上端机械臂和其他组件,也可以让AGV进入到生产环节,相当于是给机械臂加上了“双脚”。如在风力发电叶片打磨领域,运用复合型AGV便可以实现叶片的全自动化打磨,其中无需人工操作,且内置的力控系统可以保证打磨时恒力接触,从而保证了叶片的质量;同时,叶片打磨复合型AGV在打磨头上装备红外线测距感应器,实时监控,有效确保了打磨精度。风电行业中的复合型重载AGV,除了可以适应叶片打磨的工作,稍加改装,还可以应用于叶片根部双头螺栓的安装与检测等安装工作,进一步取代人工,提升企业know-how。

整体而言,当前,在风电行业,AGV/AMR应用还处于初期阶段,在实际应用过程中,仍存在着亟待解决的痛、难点:

①存在室内场景与室外场景混合,需要多导航方式融合的方案;

②存在临时任务和人工辅助任务,AGV系统运行时需要在多个工作模式之间切换;

③风电发电机的工件很大,运输安全需要特殊考虑;

④AGV对场地环境要求较高,在工况环境整改方面耗资较大,大部分叶片厂家对这部分费用承担有困难,AGV如果在不能匹配的工况环境下工作,运行过程中的稳定性不佳,将达不到理想效果;

⑤对AGV的要求从生产端就开始有所体现,大吨位负载对AGV车体结构和配件等磨损较轻载更严重,对AGV质量的一致性和稳定性提出较高要求;

应用端如何挑选心仪产品?

从场景特点及技术实现难度来看,在AGV/AMR的众多应用领域中,当前,风电行业属于进入门槛较高的行业,风电企业在选择AGV/AMR厂商的也会有自己的一套考量方式。

由于风机的部件较重,风电企业在选择AGV厂商时,首先会考察厂商重载AGV产品的设计、制造和运维能力,着重考察类似大吨位应用案例;其次是关注厂商选择的核心部件质量,因为大吨位负载下,对机构和配件等磨损较轻载更严重,只有厂商经过大量实际应用的项目,才能保证AGV整体的运行可靠性与寿命;最后,关注的是厂商是否具有良好的服务意识与售后保障体系,因为非标定制产品,需要双方技术人员密切配合,结合实际厂区工况,不断优化方案与实施策略,才能达到较好的使用效果。

对于AGV厂商而言,针对风电行业所研发的AGV设备需要具备高有效载荷、性能稳定的同时,还需要尽可能的降低生产制造成本。目前风电行业AGV在场内大多数采用手动遥控或结合磁条、二维码的操纵方式,但真正应用到场外时只能采用手动遥控的模式,距离真正意义上完全的“智能化”仍然还有很长一段路要走。

国自机器人相关负责人提出,风电行业之前零星用RGV、电动平板车运输过加工部件,以解决吊装方式复杂、效率慢的问题;从2021年下半年开始陆续启动相关主机厂的智能搬运改造,一般选择新建厂房开始尝试用AGV进行风机轮毂、机舱、叶片等结构部件的工序转运。尤其是部件跨厂房搬运场景,目前来看,AGV是最佳转运方式,但对AGV的负载、控制、室内外跨车间转运等适配性、稳定性都有较高要求。

汇聚相关负责人表示,目前风电行业的痛点、难点,对于AGV厂商而言,所研发的AGV设备需要高载荷、性能稳定、降低生产制造成本;对于风电行业的企业而言,叶片整个工艺输出流程比较复杂,整个加工全流程下来所占用的场地面积较大,加之AGV对场地环境要求较高,在工况环境整改方面耗资较大,部分叶片厂家对这部分费用承担有困难。

航发机器人相关负责人指出,风电企业在选择AGV厂商时,往往注重四个方面的能力:①技术实力,只有过硬的技术实力,才能真正有效解决行业痛点,为风电企业解决在实际生产过程中遇到的问题;②供货能力,只有具备稳定的供货能力,才能保障产品质量、产品交期;③服务能力,只有具备良好高效的服务能力,才能免去风电企业使用AGV产品的后顾之忧;④成本控制能力。风力发电机产品本身价格竞争激烈,各主机厂采购AGV时也将价格压得很低。

尽管前路漫漫,但在风电行业的使用需求与日剧增的大环境下,入局的重载AGV/AMR厂家呈现增长趋势,一些企业已经相继在风电行业取得突破,打造了一些具有代表性的案例。

国自:50T+200T室外重载AGV 助力风电行业首个5G全连接智能工厂

国自机器人为某风电智能制造领域集团客户的“灯塔工厂”定制打造了“50T+200T室外风电重载AGV解决方案”,是国内风电行业首个5G全连接智能工厂,将AGV应用规划与用户精益化生产体系相融合,打造“脉动式”柔性生产体系,助力客户快速投产。

在这之中,50T重载AGV和兼容性工装实现生产过程中的场外大件物料自动化搬运,满足车间每日产能需求,提供高效的信息流,实现物料配送的自动化、准时化和可视化,满足指定的位置准确取放物料,提高物料配送效率;而200T重载AGV和兼容性工装则用于实现主机下线和传动链厂转运的半自动化搬运,借助导航系统,实现了AGV运输过程循迹行驶功能,并通过光电等装置,实现AGV与工装自动对准调正的功能,完成传动链转运和主机下线、转运的任务要求。两种机型均可自适应室外复杂地面,搭载多重安全防护系统与智能液压系统,保障现场产品与人员的安全。

天津朗誉:超重载AGV-室内外转运

天津朗誉曾助力某风电企业机舱总成下线从车间内组装工位到车间室外成品存储工位的运输。该项目需要AGV在极寒环境内能够正常运行,朗誉的重载AGV能够自主过轨、坑洼复杂地面自适应,自带称重测试及质心显示,并与工装对接自动左右对中系统,同时还能在零下30°C极寒环境情况下正常工作。

通过首台AGV顺利导入风电行业,让天津朗誉在风电行业占有一席之地,与金风科技、明阳智能等企业陆续达成合作。

成都航发机器人:240t重载AGV-风电机组部件各工位转运

成都航发机器人有限公司成立于2016年(技术沉淀于2002年),是中国专业从事移动机器人、全向轮、自动化设备研发、生产、销售为一体的高新技术企业。公司已通过ISO9001质量管理体系认证、武器装备质量管理体系认证和两化融合管理体系评定。经过多年的技术沉淀,产品和服务得到了市场和客户的一致认可,尤其是航发机器人推出的OmniRhino系列双车联动叶片运输车和OmniTitan系列重型运输车,为风电行业制造和转运风电叶片、轮毂、机舱提供了优质解决方案。

2020年初,航发机器人接到客户需求,需定制额定承载200t(总重240t级)运输车,以实现风电机组部件在车间内各工位之间的转运,以及将部件成品运输至室外进行装车。经过近三个月的设计制造,运输车于2020年6月底顺利交付客户。

由于运输车总重达240t,整车需采用12组20t级差动舵轮单元,多轮组均匀受力及多电机同步协同控制成为本项目的主要难点。由于整车会托举大型部件在车间狭窄的空间内运行,整车运动控制需要非常灵活,对运动控制算法提出了较高要求。

240t级运输车的顺利投用,大大提高了客户的装配生产效率,也使车间内布局更加紧凑,缩短了装配和发货时间,降低了生产组织管理压力,给客户带来了很大的经济效益。运输车投用后良好的使用效果,也让航发品牌在风电行业获得了很好的口碑。

航天智造:复合型重载AGV-叶片自动打磨

航天智造打造复合型重载AGV适用于风电行业叶片根部双头螺栓的安装与检测,实现了叶片自动识别型号、自动夹取螺栓、自动进行O型橡胶密封圈安装和涂抹螺纹胶、拧紧作业、设备扭矩数据互通等智能化。

在叶片切割打磨系统的应用案例中,航天智造导入了全向移动AGV载六关节臂式机器人,机器人腕部配ACF自适应浮动系统,激光及视觉引导自动打磨切割,航天定制切割打磨头,实现60米以上叶片2个小时内完成前后缘处理;风电叶片打磨机器人系统,属于大型曲面磨抛技术,主要技术点在于恒力控制和AGV协同机器人轨迹规划技术,一支叶片60米一次打磨率超过80%,完成效率不超过2个小时。

在搬运环节中,航天智造为浙江运达风电,研制的200吨全向舵轮AGV,载重量大,转向灵活且可以全向移动不伤地面,定位精度高,操控方便,满足客户大型风电的运载要求。

航天智造也曾为某风电企业定制了AGV轮式车,采用4台25吨轮式AGV车在车间转运风电机组部件,提高了车间面积流转率,使得很小的车间能够满足生产装配使用要求,大大降低了行车的使用率,整个车间的大型部件转运基本都通过AGV车来实现,让解放出的行车更多地参与到装配部件时使用。

汇聚自动化:麦克纳姆轮OMV-全自动叶片打磨

上海汇聚自动化科技有限公司是一家专业从事麦克纳姆轮及自动化设备的研发,生产和销售高新技术民营企业,军民融合重点企业。

汇聚的OMV智能全向移动叶片打磨机器人利用麦克纳姆轮技术,搭载激光自动导航系统,配合打磨机器人系统,可根据系统指令配合机器人打磨系统对叶片进行自动打磨作业,为全球首例无轨风能发电机叶片自动打磨的移动机器人。

通过汇聚OMV全向移动车,可助力企业有效摆脱依赖人工的困境,以提高打磨效率,避免了人工作业打磨巨大叶片所需要登高和反复上下的动作所带来的的踏空、倾倒等安全隐患;同时车体配备有自动吸尘功能,在打磨过程中利用负压自动吸收叶片打磨过程中所产生的粉尘,可避免员工粉尘职业病的危害。

前景广阔,未来可期

到2030年,中国预计将拥有 1200 GW的风能和太阳能装机容量。作为政府承诺的一部分,到该年将非化石燃料在一次能源消费中的份额提高到 25%左右。在十二五规划中,中国已将风力发电确定为国家经济增长的一个关键组成。

随着风电能源的大力推广与发展,风能生产与装机的需求量日渐提升,行业智能制造升级是必然趋势,在这一过程中,作为核心运输设备的AGV/AMR,相信将大有可为。