目前,中国已经是世界上最大的建筑材料生产国和消费国,建材产品水泥、板砖、墙体材料等产量多年居世界第一位。

作为在建材行业中占据重要地位的地板、塑胶行业来说,也开始使用全自动化生产线,从生产到装配,上料、下料、捡料、码垛等一站式工作。传统行业的自动化革命已经拉开了序幕,全自动智能化生产将是建材行业未来最大的竞争优势之一。

自动化是行业的必然随着对产品质量要求不断提高,建材行业的生产管理也不断升级换代,企业自动化和智能化生产程度的不断提高,企业生产在发生着巨大的改变。降本增效,风险防控,用“机器换人”提高效率,由劳动密集型企业转向技术密集型,这是技术进步的结果,也是行业的必然走向。

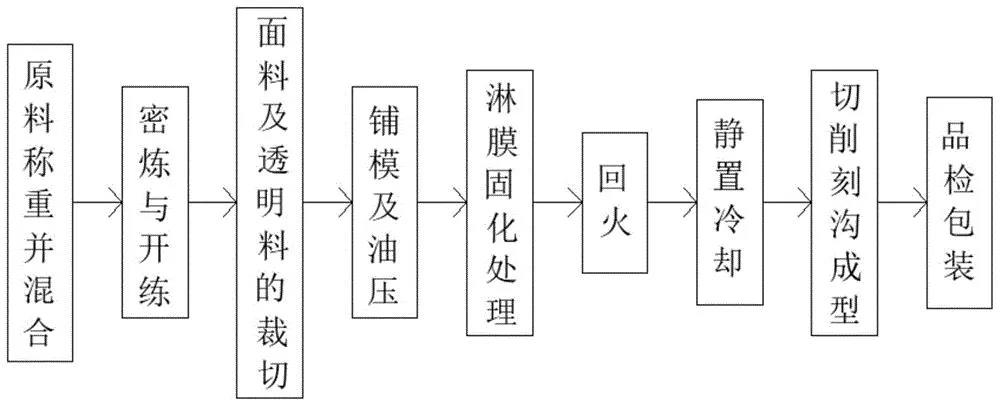

(建材塑料地板工艺流程图)

近日,劢微机器人为国内某大型塑胶地板砖生产企业(全球市场占有率约为5%),提供了产线物流自动化解决方案,实现了产线自动上、下料一站式工作。

搬运物料:整托货物

项目场景:产线自动上、下料

搬运流程:无人叉车/暂存区→产线,AMR/产线→成品区

项目痛点协同作业低效:材料、能源消耗高,劳动生产率和设备生产率低,产品质量不稳定,交货期无法保证,产线协同效率差,人工对接耗时费力;装配,上料、下料、捡料、码垛等作业重复性高、劳动强度大,严重影响作业效率。

人工成本高昂:在生产环节需要大量的人工,比如原料出入库、配料、铺模、油压、入库等,每一个环节都需要大量的操作工。赶上旺季或者需求量大的时候,需24小时保证上岗。

库存管理混乱:无法实现物料配送信息联动、信息追溯,需要手工更新库存数据,工作量大,容易导致库存数据不准确,缺乏可追溯性,问题无法追溯到错误的原因。

产品选型:堆高式无人叉车MW-L20

系统配置:调度系统RCS+现场管理系统WMS+WiFi+对接系统WCS

降低生产成本:完成了暂存区到产线、产线到成品区之间的无人化搬运作业,保证产品质量稳定统一,最重要的是,可以为企业节省绝大部分人工成本。

提升作业效率:无人叉车实现暂存区→产线,再通过AMR实现产线→成品区全自动化作业,使整个产线流程得到了最优化,整体效率提升了20%。

库存可视化:在系统配置上,导入调度系统RCS、仓库管理系统WMS、设备管理系统WCS,实现了物料配送信息联动,全程无纸化信息数据追溯,达到信息数据化、自动化、智能化管理。

通过本文初步了解无人叉车在「建材行业」塑胶地板领域的应用后,您是否还想与劢微机器人近距离深入交流,7月20日-24日,2021佛山国际陶瓷装备与材料展览会,锁定劢微机器人8号馆800-19展台,视频场景演示、专业技术讲解、展位活动送好礼!